Модернизация АБЗ

На сегодняшний день выпускаемые ранее асфальтосмесительные установки марок ДС-117-2К, ДС-158, ДС-185 и многие другие по ряду технических характеристик считаются устаревшими. На них невозможен выпуск смесей, соответствующих современным требованиям к качеству.

Именно

поэтому конструкторским отделом Производственного объединения

"УфаДорМаш" разработано и внедрено в производство оборудование для

модернизации подобных установок и доведения их до уровня АБЗ, выпускаемых в

наше время.

Причин для модернизации несколько:

- Плоские прямые затворы дозатора, оси которых вращаются во втулках, технически не могут точно отсекать дозируемый материал, т.к. между затвором и стенками дозатора всегда остается достаточно большой зазор, через который после закрытия затвора продолжает просыпаться материал.

- В лучшем случае система взвешивания построена на S-образных тензодатчиках, на которых подвешен бункер-дозатор. В результате при засыпании материала в бункер происходит его раскачивание, что, в свою очередь, делает невозможным избежать значительной погрешности дозирования. Эта проблема существует на всех установках ДС-185, а так же ДС-158 имеющих тензометрическую систему взвешивания.

- Зачастую на старых установках используется старая рычажная система взвешивания. В этом случае добиться необходимой точности дозирования технически затруднительно.

- Установки ДС-117 работают только с тремя фракциями горяче-каменного материала - это полностью исключает выпуск ряда асфальтовых смесей.

- Бункер горяче-каменных материалов имеет маленький объем.

- Штатные грохота, применяемые на установках ДС-185, ДС-158, ДС-117 имеют конструктивную механическую связь между люлькой грохота и средней рамой, что является причиной непродолжительного срока службы так как из за жесткой связи происходит растрескивание люльки грохота и средней рамы. Другая проблема грохотов этой конструкции - «переброс» фракций каменного материала через сита, что влечет за собой неполное разделение по фракциям, а точно отдозировать неправильно отгрохоченный материал невозможно. Вы всегда получите не планируемую примесь каменного материала другой фракции.

Мы предлагаем простое решение, которое за относительно небольшие деньги позволяет значительно поднять производительность установок до 80 тонн в час, а по точности дозирования и смешивания вывести установки ДС-185, ДС-158, ДС-117 на уровень импортных аналогов.

Модернизация АБЗ позволяет:

- увеличить производительность до 70 тонн/час при 5% влажности сырья;

- сделать асфальтосмесительную установку более экономичной в потреблении топлива электроэнерги;

- применить автоматизированный режим работы на всех этапах производства;

- повысить качество асфальтовой смеси до уровня современных требований;

- продлить срок службы основного оборудования установки;

- улучшить экологические параметры производства (более чем в 10 раз).

Стоимость оборудования для модернизации составляет 25-30% от стоимости новой установки на 80 т/ч.

При этом надо открыто понимать, что нормальная работа АБЗ потребует наряду с модернизацией и обычного планового ремонта. Это очевидно: ведь модернизация коснется только "узких мест" АБЗ: смесительной башни и горелки.

| № | Есть до модернизации | Будет в результате модернизации |

| 1 | Бункер горячекаменных материалов

|

Бункер горячекаменных материалов

|

| 2 | Весовой дозатор каменных материалов на 700 кг | Весовой дозатор каменных материалов на 1000 кг

|

| 3 | Бункер дозатора каменных материалов | Встроенный бункер дозатора каменных материалов

|

| 4 | Смеситель:

|

Смеситель:

|

| 5 | Дозатор битума

|

Дозатор битума

|

| 6 | Весовой дозатор минерального порошка | Весовой дозатор минерального порошка

|

| 7 | Горелка 3 МВт | Горелка 5 МВт |

| 8 | Дымосос ДН-10 | Дымосос ДН-11,2 |

| 9 | Система управления:

|

Система управления:

|

| 10 | Грохот с малым ресурсом:

|

Грохот с увеличенным ресурсом:

|

Перечень и характеристики оборудования для модернизации:

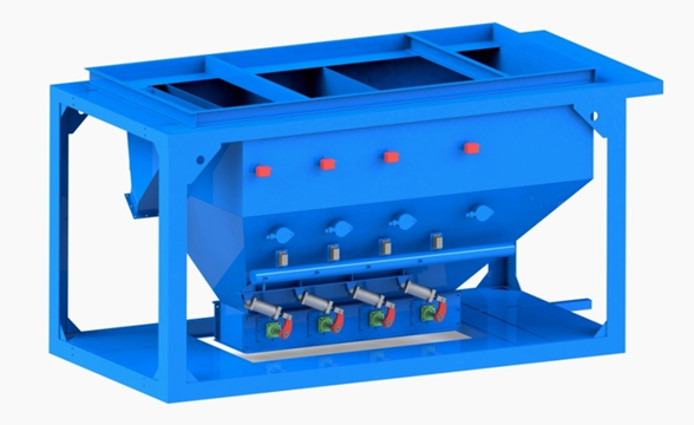

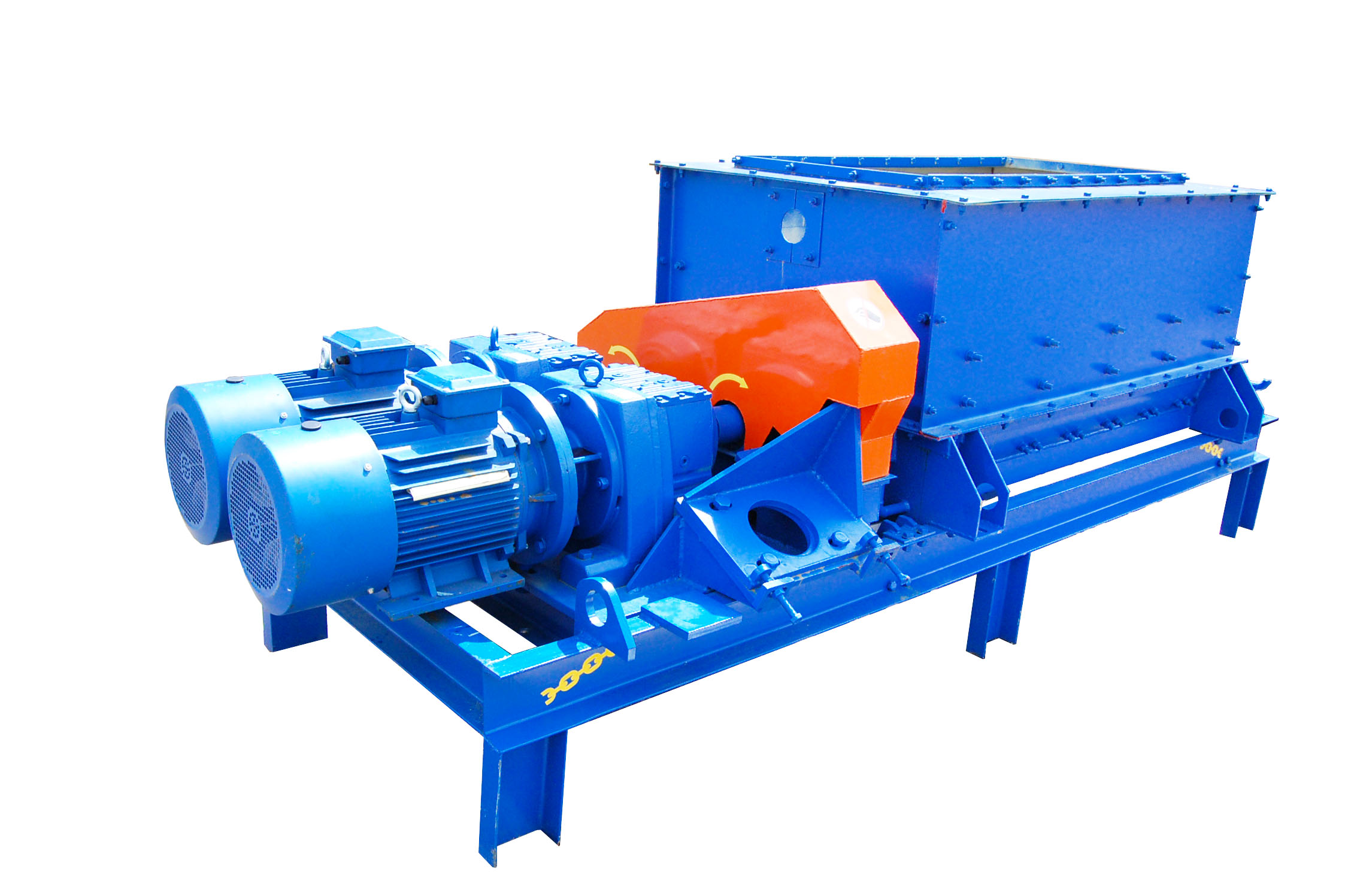

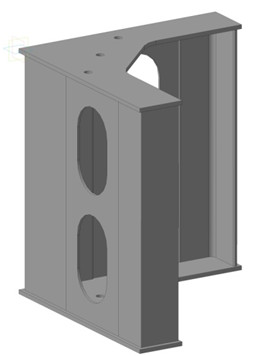

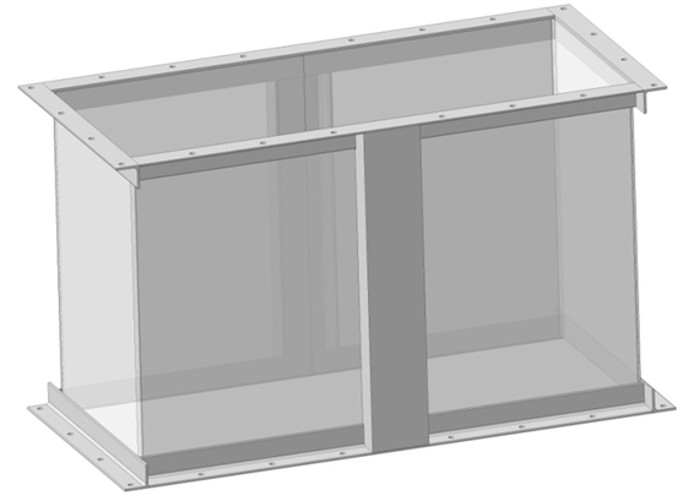

1. Бункер горячих каменных материалов УДМ-90.47.01.000

Взамен старого горячего бункера небольшого объема мы установим новый бункер объемом почти десять метров кубических со встроенной системой дозирования. Встроенная система дозирования представляет из себя цельный с бункером узел с четырьмя полукруглыми заслонками, вращающимся на подшипниковых узлах точно и быстро перекрывающие подающие секции. Для того что бы установить новый большой бункер, мы с помощью специальных элементов поднимем раму асфальтосмесительной установки.

| №№ | Наименование параметра и единицы измерений | Описание и значения |

| 1 | Вид дозирования | Дискретного действия |

| 2 | Количество фракций дозируемых каменных материалов | 4 |

| 3 | Количество пневмоцилиндров бункера ГКМ, шт | 4 |

| 4 | Емкость бункера ГКМ, не более, м 3 | 9,6 |

| 5 | Масса бункера, кг | 1910 |

| 6 | Тип привода затворов | пневматический |

| 7 | Управление затворами | электропневматическое |

| 8 | Номинальное давление в пневмосистеме, МПа | 0,6 |

| 9 | Габаритные размеры, мм | 3735х2170х2210 |

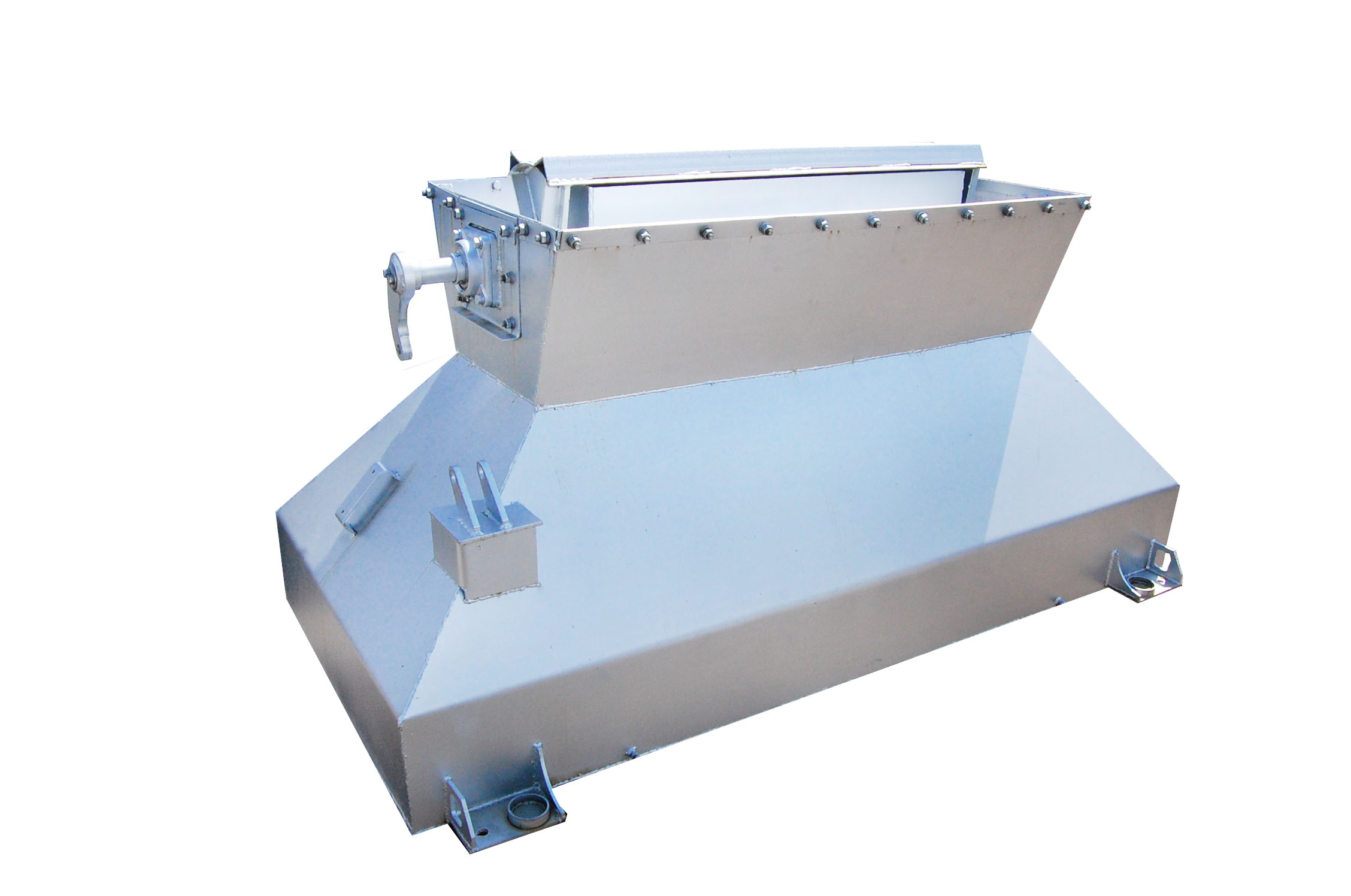

2. Весовой дозатор каменных материалов УДМ-90.45.05.000

Устанавливаем новый бункер дозатор на тензодатчиках балочного типа, что позволяет полностью исключить раскачивание бункера дозатора и как следствие практически полностью избежать погрешности взвешивания. Новый бункер дозатор имеет продольное расположение и заслонку во всю длину смесителя, позволяющее более равномерно заполнять смеситель и как следствие ощутимо улучшить перемешивание материала. Усиленные кронштейны опор тензодатчиков, установленные на бункере, позволяют без проблем взвешивать вес до 1000 кг.

| №№ | Наименование параметра и единицы измерений | Описание и значение |

| 1 | Вид дозатора | Дискретного действия |

| 2 | Количество фракций дозируемых каменных материалов | 4 |

| 3 | Погрешность взвешивания, % | ±0,5 |

| 4 | Количество пневмоцилиндров бункера дозатора, шт | 1 |

| 5 | Емкость бункера дозатора, не более, м3 | 0,83 |

| 6 | Тип взвешивания | тензометрический |

| 7 | Количество тензодатчиков, шт | 4 |

| 8 | Масса бункера, кг | 377 |

| 9 | Тип привода затвора | пневматический |

| 10 | Управление затвором | электропневматическое |

| 11 | Номинальное давление в пневмосистеме, МПа | 0,6 |

| 12 | Габаритные размеры, мм | 2200х1220х1210 |

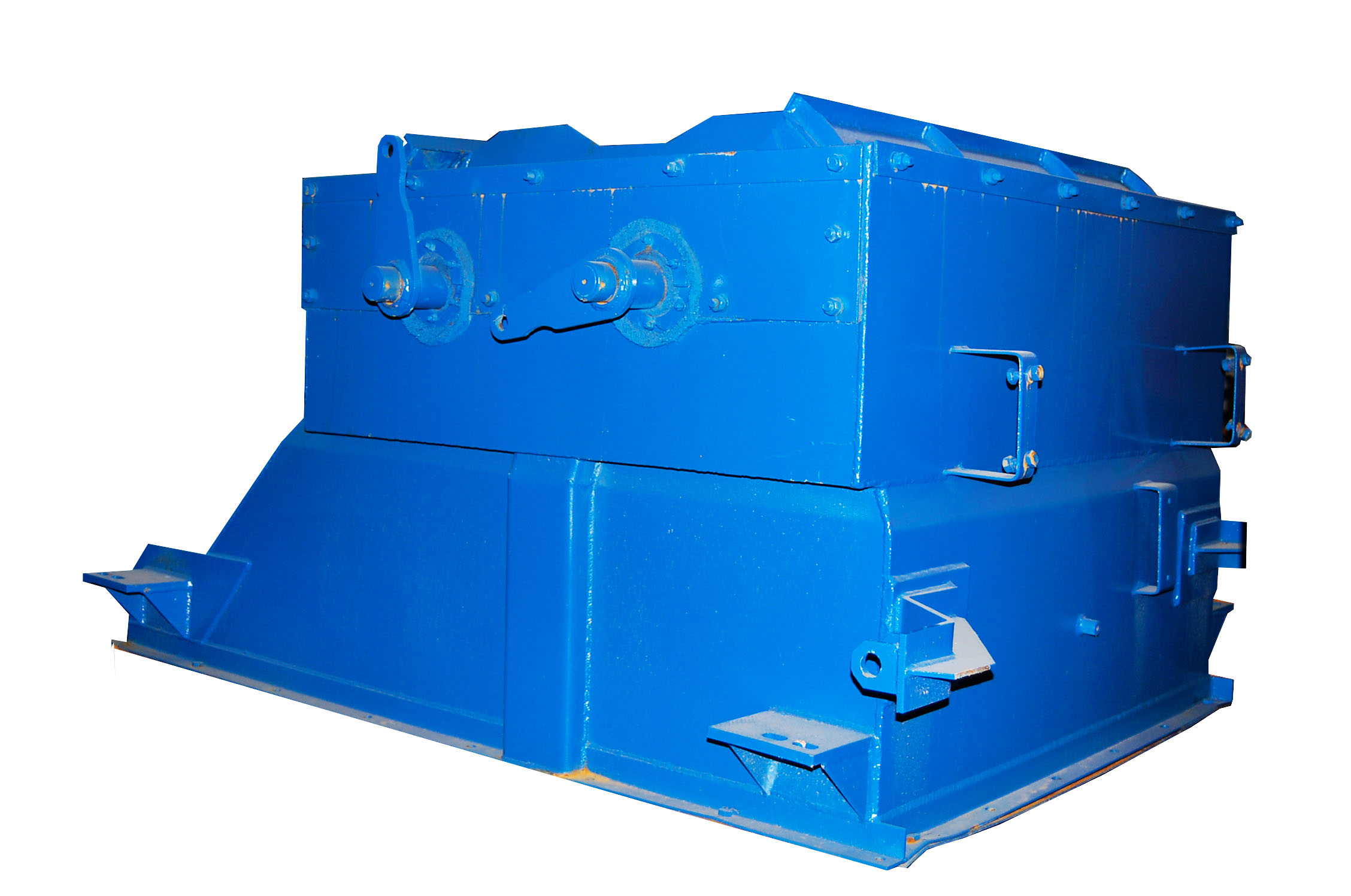

Мы установим новый смеситель номинальным объемом смешивания 1000 кг. Смеситель имеет сдвоенный привод от двух мотор-редукторов каждый мощностью 22 кВт и суммарным крутящим моментом 6000 Н/м. Применяемый привод при испытаниях позволял смесителю стартовать из-под завала при загрузке 1400 кг фракцией 40 - 70. Новый смеситель имеет плотно закрывающийся откидной затвор приводимый в действие двумя пневмоцилиндрами.

| №№ | Наименование параметра и единицы измерений | Описание и Значение |

| 1 | Тип смесителя | периодического действия |

| 2 | Тип привода валов | электромеханический |

| 3 | Количество мотор-редукторов R-107, шт | 2 |

| 4 | Мощность одного эл.двигателя, кВт | 22 |

| 5 | Производительность (расчетная), тонн/час | до 80* |

| 6 | Масса одного замеса, не более, кг | 1000 |

| 7 | Время приготовления одного замеса, сек. | 45-58 |

| 8 | Кол-во валов, шт. | 2 |

| 9 | Кол-во лопастей, шт. | 32 |

| 10 | Масса смесителя в сборе, кг | 2840 |

| 11 | Частота вращения вала с лопастями, об/мин | 65 |

| 12 | Крутящий момент на одном валу, Нм | 3000 |

| 13 | Тип синхронизации рабочих валов | цепной |

| 14 | Тип управления затвором | электропневматический |

| 15 | Номинальное давление в пневмосистеме, МПа, (кгс/см2) | 0,6 (6) |

| 16 |

Габаритные

размеры в транспортном положении, (ДхШхВ) мм, не более:

|

3700х1400х1260 |

4. Дозатор битума СБТ-100.00.000

Для точного дозирования битума устанавливается битумный дозатор модульного типа на балочных тензодатчиках.

| №№ | Наименование параметра и единицы измерений | Описание и Значение |

| 1 | Способ дозирования | весовой тензодатчиках |

| 2 | Максимальный объем бака, л (до переливного патрубка) | 100 |

| 3 | Тип жидкости | битум нефтяной дорожный |

| 4 | Температура жидкости, °С, не более* | +130 |

| 5 | Тип датчиков | Тензодатчик веса балочный |

| 6 | Кол-во датчиков, шт. | 3 |

| 7 | Наибольший предел дозирования (НПД), кг | 100 |

| 8 | Наименьший предел дозирования (НПД), кг | 10 |

| 9 | Погрешность дозирования, % | ±0,5 |

| 10 | Масса, кг (без крана, трубопровода и пневмопривода) | 180 |

| 11 | Габаритные размеры, (ШхДхВ) не более, мм | 952х1105х1304 |

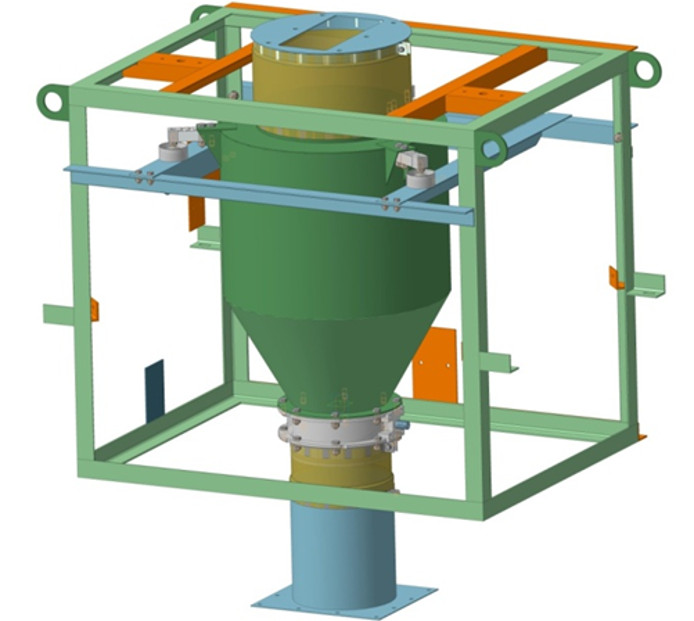

5. Дозатор минерального порошка ВДМП-200-1.00.06.00.000

Для дозирования минерального порошка также устанавливается дозатор увеличенного объема на 200 кг. на балочных тензодатчиках.

| №№ | Наименование параметра и единицы измерений | Описание и Значение |

| 1 | Вид дозатора | Дискретного действия |

| 2 | Число дозируемых материалов | 1 |

| 3 | Число затворов, шт. | 1 |

| 4 | Емкость бункера, м3(кг) | 0,15 (200) |

| 5 | Способ взвешивания | тензометрический |

| 6 | Количество тензодатчиков | 3 |

| 7 | Пределы взвешивания, кг | от 7,5 до 200 |

| 8 | Цена деления, кг | 0,1 |

| 9 | Погрешность взвешивания, % | ± 0,02 |

| 10 | Тип привода затвора | пневматический |

| 11 | Управление затвором | электропневматическое |

| 12 | Номинальное давление в пневмосистеме, МПа, (кгс/см 2) | 0,6 (6) |

| 13 | Масса, кг | 174 |

| 14 | Габаритные размеры, (ДхШхВ), мм: | 1390х990х1534 |

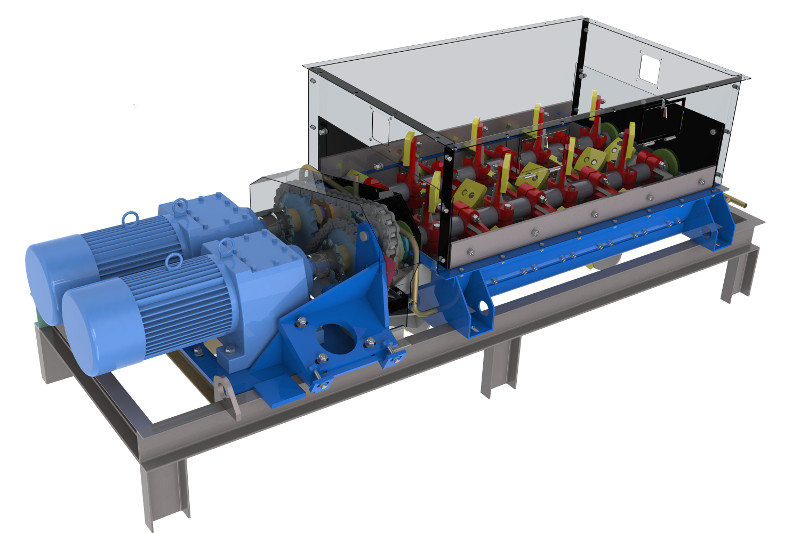

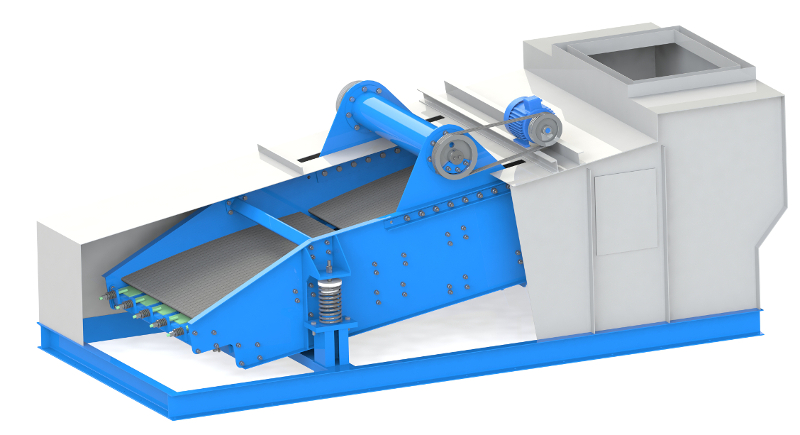

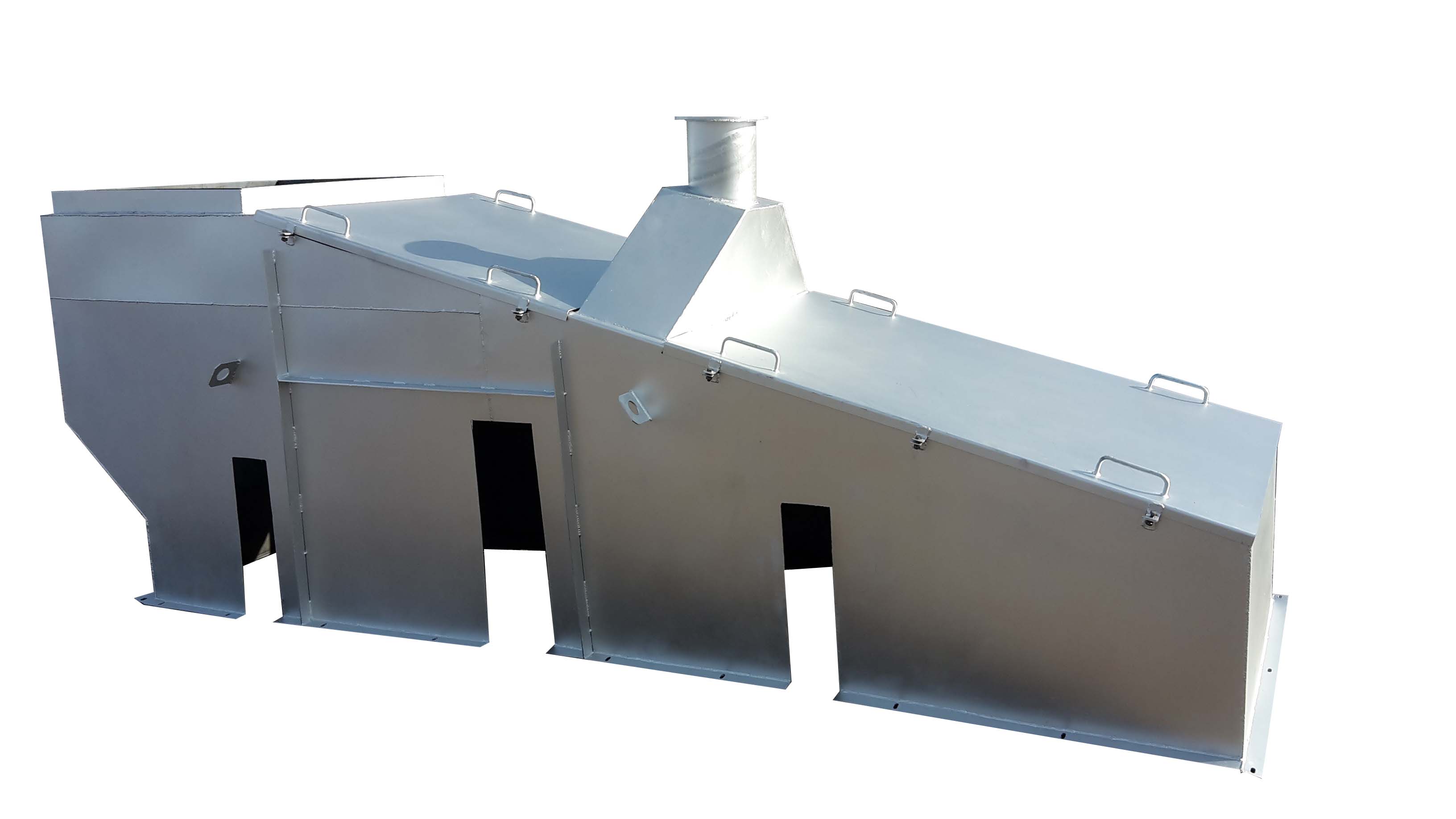

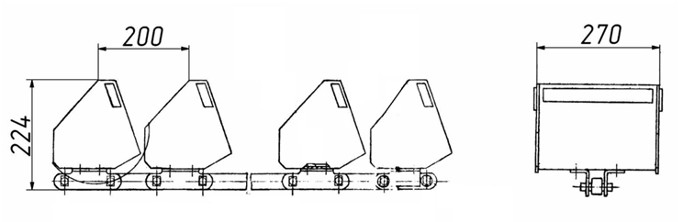

6. Грохот инерционный УДМ-90.42.00.000

Устанавливаем новый грохот производительностью 90 тонн в час. Внедрение на грохоте оригинальных пружин значительно снизило передачу вибраций люльки грохота на конструкцию завода, благодаря чему в разы увеличился срок службы механизма. Использование в конструкции болтовых соединений вместо сварных исключает потерю прочности металла в местах воздействия сварки, а также обеспечивает высокую ремонтопригодность механизма. Благодаря расположению виброузла вне горячей зоны грохота, увеличен его рабочий ресурс в несколько раз. Кроме того, местоположение виброузла облегчает его обслуживание в процессе эксплуатации.

Новая конструкция кожуха грохота позволяет быстро производить очистку или полную замену сит.

| №№ | Наименование параметра и единицы измерений | Описание и значение |

| 1 | Количество сортируемых фракций | 4 |

| 2 | Размеры фракций, мм | 0-5;5-12;12-20;20-40 |

| 3 | Количество сеток | 4 |

| 4 | Площадь просеивания, м2 | 6,7 |

| 5 | Наибольший размер куска исходного материала, мм | 50 |

| 6 | Производительность, т/ч | 90 |

| 7 | Номинальная мощность электродвигателя, кВт | 5,5 |

| 8 | Угол наклона просеивающей поверхности, град | 12 |

| 9 | Число ярусов | 2 |

| 10 | Частота колебания короба, Гц | 16,5 |

| 11 | Амплитуда (полуразмах) колебаний короба, мм | 5,0 |

| 12 | Масса колеблющейся части, кг | 935 |

| 13 | Эксплуатационная масса, кг | 2100 |

| 14 | Габаритные размеры грохота, мм | 4324х2076х1585 |

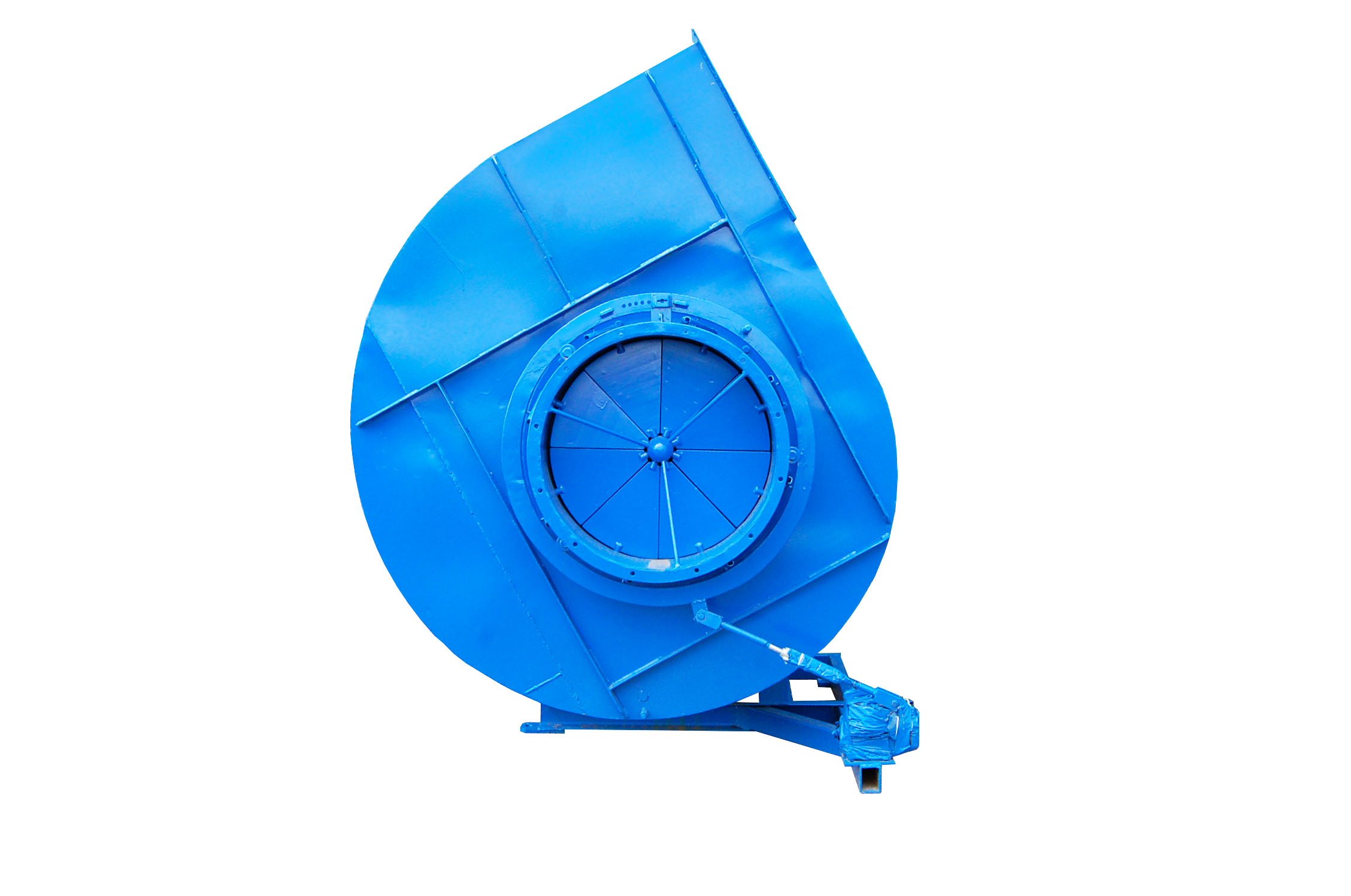

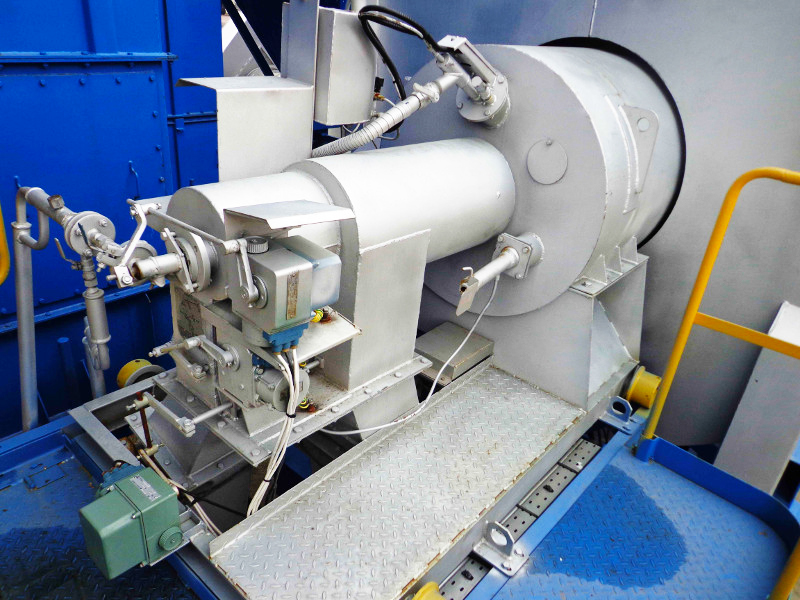

| №№ | Наименование параметра и единицы измерений | Описание и Значение |

| 1 | Тип вентилятора | Центробежный |

| 2 | Производительность, м3/ч | 28750* |

| 3 | Полное давление, кПа | 3.5* |

| 4 | Мощность дымососа, кВт | 22.5 |

| 5 | Частота вращения, об/мин | 1500 |

| 6 | Максимальная температура всасываемых газов, °С | 200 |

| 7 | Тип электродвигателя | АИР200L4 (45кВт, 1500 об/мин) |

| 8 | Направление вращения (см. со стороны двигателя) | Левое |

| 9 | Разворот улитки, град. | 150 |

| 10 | Шаг разворота улитки, град. | 15 |

| 11 | Масса (без электродвигателя), кг | 980 |

| 12 | Максимальное КПД, % | 83 |

| 13 |

Эксплуатации при температуре окружающего воздуха,

°С

|

от -30 до +40 |

Управление модернизированной установкой мы осуществим новейшей компьютерной системой управления, позволяющей оператору не выходя из кабины управлять всеми процессами производства асфальта и сохранять статистику по расходу материалов

| Отображение состояния механизмов и датчиков | Текущее |

| Контроль поддержания разряжения в сушильном барабане | Автоматический |

| Отображение производительности установки | - Общая производительность - Средняя производительность - Производительность после каждого цикла |

| Дозирование битума | Адаптивное |

| Порядок дозирования фракций каменных материалов | Изменяемый |

| Статистика | Сохранение данных по каждому замесу |

| Ведение отчетности о производственном процессе помогающие технологу проследить за отклонениями потоков вырабатываемых продуктов | |

| Доступ к статистике через Веб-интерфейс | |

| Программные контроллеры и преобразователи частоты производства Delta Electronics. | |

| Встроенная функция дозирования битума для «Черного щебня» | |

| Предупреждения оператора об отклонениях в производственном процессе (отсутствие продукта, отсутствие прироста веса на дозирующих весах и пр.) | |

| Полное управление набором машин для включения и выключения с автоматическим контролем правильности включения оборудования | |

| Наиболее полный вывод информации о протекающем производственном процессе, для проведения анализа экономической и качественной эффективности производства; | |

| Сбор информации о наработке двигателей и механизмов (время наработки, количество пусков) | |

Увеличения производительности сушильного барабана достигается заменой горелки на более мощную 5 мВт.

| № п/п | Наименование параметра и единицы измерений | Описание и значение |

| 1 | Мощность горелки, МВт | 5 мВТ. |

| 2 | Вид основного топлива | Жидкое – мазут 100 ГОСТ 10585-75, дизельное Л-02 ГОСТ 305-82 |

| 3 | Управление работой горелки | Ручное/Дистанционное |

Дополнительное оборудование для модернизации:

Новая конструкция кожуха грохота позволяет быстро производить очистку или полную замену сит.

(поставляется вместе с грохотом инерционным УДМ-90.42.00.000)

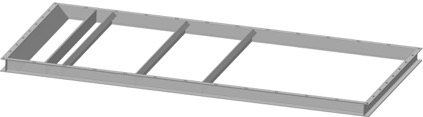

(при замене стандартного бункера ГКМ на бункер горячих каменных материалов УДМ-90.47.01.000 требуется увеличение высоты верхнего блока)

Рама под грохот УДМ-90.42.00.000

Поставляется вместе с бункером горячих каменных материалов УДМ-90.47.01.000

Блок частотных преобразователей на агрегат питания

VFD-EL предназначены для решения несложных задач с применением привода переменного тока. Например, таких как управление скоростью насосов и вентиляторов малой мощности, ленточных транспортеров, вращателей.

Достоинства:

- Простота обслуживания и ввода в эксплуатацию;

- Малые габариты и масса с возможностью монтажа на DIN-рейку;

- Допускается плотная установка приборов за счет высокоэффективного охлаждения;

- Выходная частота: 0.1~600 Гц;

- Встроенный ПИД-регулятор;

- Система модуляции: SPWM (синусоидальная широтно-импульсная модуляция);

- Вольт-частотное управление: формирование характеристики V/f по трем точкам;

- Перегрузочная способность: 150% от номинального тока в течении 1 мин;

- Наличие встроенного порта RS-485;

- Встроенный радиочастотный фильтр класса B (для однофазных моделей 230 В и 400В для трехфазных);

- 15 предустановленных скоростей;

- Напряжение питания 220 В / 380 В одно и трехфазные исполнения, диапазон мощностей 0.4…3.7 кВт;

- Коммуникационные адаптеры для сетей ProfiBus, DeviceNet, LonWork и CANopen;

- Опциональный выносной пульт PU06 и программное обеспечение VFD PC;

- Функции защиты: повышенное и пониженное напряжение, перегрузка и недогрузка по току, внешнее отключение, короткое замыкание, замыкание на землю, перегрев радиатора, электронное тепловое реле, перегрев двигателя (PTC).

Технические характеристики:

|

Количество фаз |

3-фазный |

|

Сетевое напряжения, В |

380 В |

|

Частота сетевого напряжения, Гц |

50-60 Гц |

|

Потребляемая мощность, кВт |

1.5 кВт |

|

Степень защиты IP |

IP 20 |

|

Габаритные размеры аппарата, мм |

72x174x136 |

|

Масса аппарата, кг |

1.2 кг |

Секция элеватора ДС-185.41.00.900

В секцию элеватора входит орган рабочий элеватора (длина 1,4 метра) ДС-185.41.03.000

входит:

- цепь тяговая пластинчатая роликовая М112 с замками длинной 1,4м,

- ковш элеватора ДС-17-2К 41.03.010 - 7шт,

- крепежные пластины для ковшей и метизы.

При необходимости специалисты сервисной службы «УфаДорМаш»:

- проведут дефектовку узлов и агрегатов асфальтобетонной установки;

- в кратчайшие сроки дадут рекомендации по модернизации АБЗ;

- выполнят весь комплекс работ по замене старых агрегатов на новые.

Наши специалисты уже модернизировали множество заводов:

- ООО ПКФ "АвтоСтрой" (Республика Татарстан);

- ООО "Дорожник" (Пермская область);

- ОАО ДЭП №104 (Республика Башкортостан);

- ООО "ЖилСтройИнвест" (Владимирская область);

- ИП Оганесян (Пермская область);

- ООО "Калитва" (Ростовская область);

- Карталинское ПРСД (Челябинская область);

- Коломенское ДРСУ (Московская область);

- ООО "Компас Плюс" (Челябинская область);

- ОАО "Примавтодор" (Приморский край);

- ООО "Раян" (Республика Ингушетия);

- ЗАО "Редуктор Плюс" (Оренбургская область);

- ГУП ДХ "Солонешское ДРСУ" (Алтайский край);

- ООО "Шимское ДЭП" (Новгородская область).

Вы можете быть в их числе!

Также мы предоставляем следующие услуги:

Если Вы хотите приобрести новую установку АБЗ, рекомендуем Вам асфальтовые заводы собственного производства серии ДС - модульные асфальтовые заводы ДС-185-80 и модульные асфальтовые заводы ДС-185-160. По всем вопросам обращайтесь к менеджерам завода.