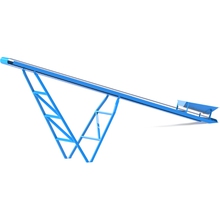

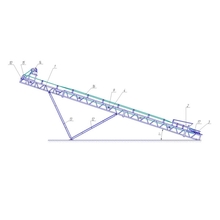

Конвейер приемо-подающий КТБО-1000/16,5.30,5

Артикул: КТБО-1000/16,5.30,5

Объем: 147.0 м3

Масса: 3200.0 кг

Модельный ряд: приемо-подающий конвейер.

Технические характеристики приемо-подающего конвейера:

- Тип - непрерывного действия;

- Тяговый орган и грузонесущий элемент - лента и тяговая цепь;

- Тип привода - звездочка;

- Профиль трассы - горизонтально-наклонный;

- Перемещаемый материал - ТБО (влажность 9%)*;

- Максимальная производительность - 25* тонн/час;

- Ширина ленты - 1000 мм;

- Скорость ленты - 0-1,2 м/с;

- Масса насыпного груза на 1 п.м. ленты, не более - 25 кг;

- Мощность привода - 5,5 кВт;

- Длина конвейера, не менее - 16,9 м.

- Угол подъема - 30,5 °С

Руководство по эксплуатации

- Основные сведения об изделии и технические данные

- Комплектность

- Ресурс, срок службы, гарантии изготовителя

- Консервация

- Свидетельство об упаковывании

- Свидетельство о приёмке

- Ремонт и учёт работ

- Заметки по эксплуатации изделия, мер безопасности и хранения

- Сведения об утилизации

- Основные сведения об изделии и технические данные

Данный паспорт является основным эксплуатационным документом на конвейер приемо-подающий (далее по тексту конвейер). Паспорт заполняется в 2-х экземплярах, один из которых передаётся заказчику, второй остаётся на предприятии-изготовителе. Изготовитель - ПО "УфаДорМаш", находящийся по адресу Республика Башкортостан, пос. Улукулево Кармаскалинского района, ул. К. Маркса, д. 56. Заводской №_.

В связи с постоянной работой по совершенствованию изделия в конструкцию могут быть внесены изменения, не отраженные в настоящем паспорте.

В случае изменения конструкции потребителем изготовитель не несет ответственности за эксплуатацию установки.

Монтаж оборудования должны вести организации, имеющие достаточный опыт в монтаже, пуске и наладке промышленного оборудования. Общее предназначение конвейера это перемещение различных насыпных материалов по заданному пути.

Применяется преимущественно в технологическом процессе сортировки твердых бытовых отходов (далее ТБО) и других аналогичных установках. Конвейер на ТБО и других аналогичных установках применяется для приемки предварительных ТБО, перемещения ТБО и выгрузку в установку грохота (ТБО).

Основные технические данные приведены в таблице 1.

Таблица 1

*зависит от физико-механических свойств перемещаемых материалов (максимальной крупности, гранулометрического состава, влажности)№ п/п Наименование параметра и единицы измерений Конвейер сортировочный 1 Тип Непрерывного действия 2 Тяговый орган и грузонесущий элемент Лента и тяговая цепь 3 Тип привода Звездочка 4 Профиль трассы Горизонтально-наклонный 5 Перемещаемый материал ТБО (влажость 9%) 6 Максимальная производительность, тонн/час 25* 7 Ширина ленты, мм 1000 8 Скорость ленты, м/с 0-1,2 9 Масса насыпного груза на 1 п.м. ленты, не более, кг 25 10 Мощность привода, кВт 5,5 11 Длина конвейера, м, не менее 16,9 12 Угол подъема, не более, °С 30,5 13 Масса, кг 3200 14 Габаритные размеры, мм, не более: длина ширина высота 16480х2892х7180

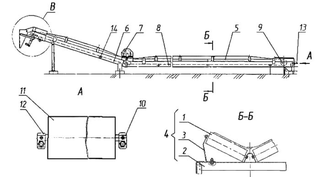

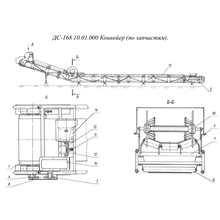

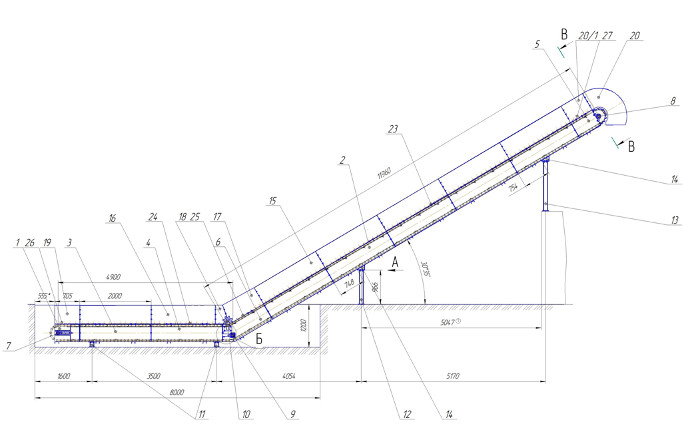

Конвейер (см. рис.1) представляет средство для непрерывной транспортировки грузов на большие расстояния и характеризуется простой конструкцией, высокой производительностью, перемещением материала на несущей поверхности горизонтально и в наклонном направлении вверх.

Конструкция конвейера состоит из десяти секционных металлоконструкций: Секция натяжная - 1 секция приводная-5, семь секции промежуточных (длина каждой 2,0 м)-2,3,4; секция отклоняющая - 6, каждая имеет свое предназначение, соответствующее названию. Секции между собой соединяются болтовым соединением – 33,42,49,56 (см. рис.1) и представляют собой трассу. На конвейер устанавливаются борта по всей длине – 15-20. Вся конструкция трассы конвейера опирается на восемь опор - 11,12,13 (см. рис.1), которые позволяют крепить конвейер анкерами к фундаменту.

Рис.1 - Составные части конвейера

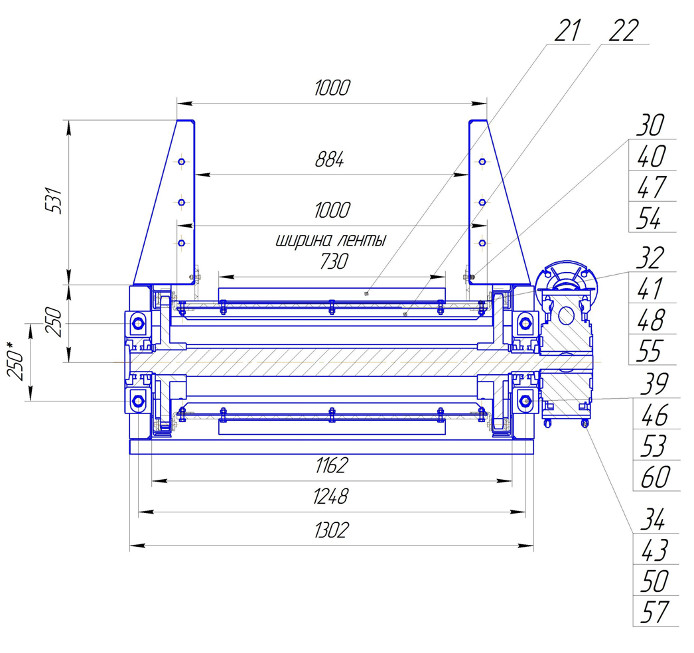

В нижней части бортов имеется защитная лента – 66 (закрепляется болтовым соединением 32, 41, 48, 55 и прижимами 21, 22 ). Рабочий орган конвейера состоит из двух замкнутых цепей - 65 Рис.2, соединенных поперечными уголками - 21, 22 между которыми ложится лента и стягивается болтовым соединением -32,41,48,55. Сама конвейерная лента замкнута и соединена мех. соединителем (R2-26/1000+NC+56SRB). Секция приводная - 5 предназначена для движения ленты с ТБО, выгрузки ТБО с ленты. На приводной секции - 5 (Рис. 1) устанавливается вал приводной в сборе – 8 с подшипниками серии - UCP312, звездочками и мотор-редуктор.

Рис.2 - Составные части конвейера.

Секция натяжная -1 предназначена для движения ленты и натяжения цепи. На натяжной секции устанавливается вал натяжной в сборе со звездочками и подшипниками, которые по направляющим натягивают цепь с помощью винта и гаек.

Секция отклоняющая - 6 предназначена для движения ленты и отклонения ленты и цепи на градус. На отклоняющей секции устанавливаются: два вала отклоняющих верхних - 10 и один вал отклоняющий нижний-9.

Секции промежуточные - 2,3,4 предназначены для приемки и перемещения материала и определяют основную рабочую длину конвейера.

Лента является основным элементом. В конвейере используется прорезиненная тканевая лента, имеющая тяговый каркас из нескольких слоев хлопчатобумажной ткани, связанных между собой вулканизированной резиной, и наружных резиновых обкладок. Тяговый каркас воспринимает продольные рас¬тягивающие усилия в ленте и обеспечивает ей необходимую попе¬речную жесткость, а заполнитель предохраняет каркас от воздействия влаги, механических повреждений и истирания перемещаемыми грузами. Лента с двух концов соединяется с помощь механического соединителя, и становиться замкнутой. По требованию заказчика можно устанавливать другой тип ленты.

Условия эксплуатации:- температура окружающего воздуха - -5 до +40 °С;

- атмосферное давление - (84,0/106,7) кПа;

- относительная влажность воздуха - до 98% при 250 °С.

Применяемые подшипники в конвейере приведены в таблице 2.

Основные характеристики электрооборудования приведены в таблице 3.Узел конвейера Номер подшипника Номер стандарта Кол-во Вал натяжной в сборе Подшипник в корпусе Подшипниковые узлы из чугуна и листовой стали 2 Вал приводной Подшипник в корпусе Подшипниковые узлы из чугуна и листовой стали 2 Вал отклоняющий Подшипник ГОСТ 7242-81 4 Вал отклоняющий нижний Подшипник в корпусе Подшипниковые узлы из чугуна и листовой стали 2

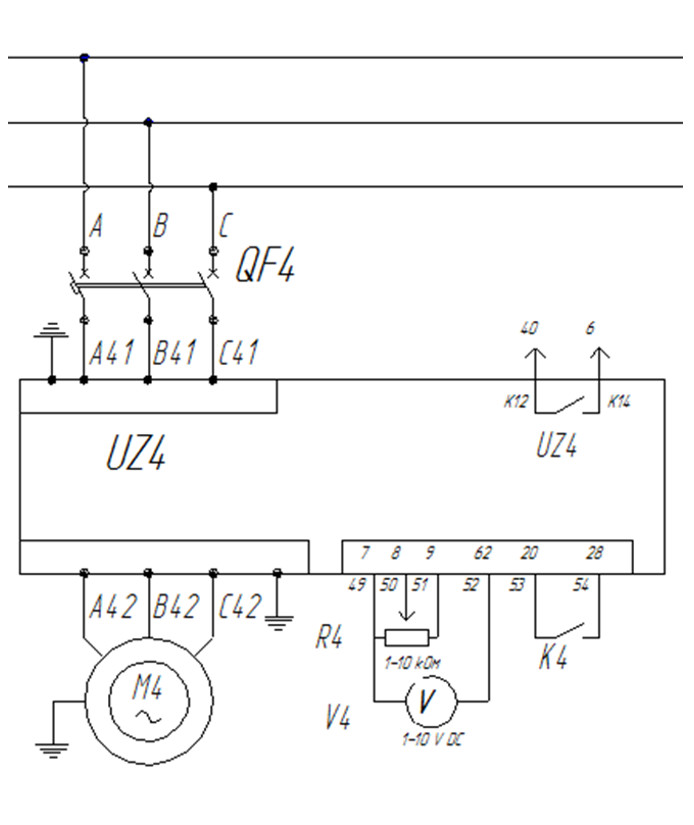

Таблица 3Обозначение по схеме Наименование электрооборудования Кол-во на изделии M4 Мотор редуктор 1 QF4 Выключатель автомат 1 UZ4 Частотный преобразователь 2 V1 Вольтметр 1 K4 Реле промежуточное 1 R Резистор переменный 1

Схема электрическая принципиальная приведена на рис.3.

Рис.3 - Схема электрическая - Комплектность

В комплект конвейера входят (см табл. 4):- конвейер приемо-подающий (в сборе) - 1 шт.;

- комплект технической документации (приложение А) - 1 к-т.

№№ Обозначение Наименование Кол-во на изделие Примечание 1 КТБО-1000.01.000 Секция натяжная 1 шт. 2 КТБО-1000.02.000 Секция промежуточная 5 шт. 3 КТБО-1000.02.000-01 Секция промежуточная 1 шт. 4 КТБО-1000.02.000-02 Секция промежуточная 1 шт. 5 КТБО-1000.03.000 Секция приводная 1 шт. 6 КТБО-1000.04.000 Секция отклоняющая 1 шт. 7 КТБО-1000.05.000 Вал натяжной в сборе 1 шт. 8 КТБО-1000.06.000 Вал приводной 1 шт. 9 КТБО-1000.07.000 Вал отклоняющий нижний 1 шт. 10 КТБО-1000.08.000 Вал отклоняющий верхний 2 шт. 11 КТБО-1200.09.000-150 Опора 4 шт. 12 КТБО-1200.09.000-950 Опора 2 шт. 13 КТБО-1200.09.000-1385

Опора 2 шт. 14 КТБО-1000.13.000

Борт 12 шт. 15 КТБО-1200.14.000

Борт отклоняющей секции1 1 шт. 16 -001 Борт отклоняющей секции1 1 шт. 17 КТБО-1200.15.000

Борт отклоняющей секции2 1 шт. 18 -001 Борт отклоняющей секции2 1 шт. 19 КТБО-1200.16.000 Борт переходной 1 шт. 20 -001 Борт переходной 1 шт. 21 КТБО-1200.17.000 Борт натяжной секции 1 шт. 22 -001 Борт натяжной секции 1 шт. 23 КТБО-1200.18.000 Пересыпное устройство 1 шт. 24 -001 Пересыпное устройство 1 шт. 25 КТБО-1200.19.000 Борт приводной секции 26 -001 Уголок поперечный (скребок)

27 КТБО-1000.00.001 Уголок поперечный (нижний) 58 шт. 28 КТБО-1200.00.003 Прижим 58 шт. 29 КТБО-1000.00.004 Прижим 12 шт. 30 КТБО-1000.00.005 Прижим 2 шт. 31 КТБО-1000.00.006 Прижим 2 шт. 32 КТБО-1000.00.007 Прижим 2 шт. - Ресурс, срок службы, гарантии изготовителя

Ресурс изделия до первого капитального ремонта 5000 часов в течение срока службы 9 лет, в том числе срок хранения 6 месяцев на открытой площадке в складских помещениях, на открытых площадках и т. п. Межремонтный ресурс 5000 часов при двух ремонтах в течение срока службы 9 лет. Указанные ресурсы, сроки службы и хранения действительны при соблюдении потребителем требований действующей эксплуатационной документации. Капитальному ремонту подлежат изделия при выработке одного из параметров - ресурса или срока службы, который из них наступит раньше. Гарантия изготовителя (поставщика) указывается в договоре (контракте) на поставку. - Консервация

При длительном хранении свыше одного года конвейер необходимо подвергнуть консервации:- места с поврежденной краской промыть бензином и затем окрасить;

- неподлежащие окраске места смазать сплошным ровным слоем толщиной от 5 до 1,5 мм смазкой ЦИАТИМ-203;

- произвести обесточивание электрооборудования от сетей электроснабжения;

- консервацию и хранение мотор-редуктора произвести согласно эксплуатационной документации, и произвести укрытие чехлом;

- подшипники барабанов снять и промыть керосином или дизельным топливом и заполнить смазкой ЦИАТИМ-203;

- ленту снять и хранить в закрытом помещении;

- произвести промывание керосином или дизельным топливом и нанести смазки ЦИАТИМ-203 на все трущиеся детали и узлы;

- произвести промывание керосином или дизельным топливом и нанести смазки ЦИАТИМ-203 на открытые резьбовые соединения: винты и гайки регулировки натяжения ленты и др;

- произвести промывание керосином или дизельным топливом и нанести смазку ЦИАТИМ-203 на цепь и на зубья муфт;

- Свидетельство об упаковывании

Упакован(а) согласно требованиям, предусмотренным в действующей технической документации. Конвейер поставляется в собранном виде без упаковки. - Свидетельство о приёмке

Bзготовлен(а) и принят(а) в соответствии с обязательными требованиями государственных стандартов, действующей технической документацией и признан(а) годным(ой) для эксплуатации. - Ремонт и учет работы

В процессе эксплуатации в паспорт изделия (таблица 5) необходимо вносить выполненные работы ремонта. - Заметки по эксплуатации изделия, мер безопасности и хранения

К обслуживанию конвейера допускаются лица, прошедшие специальное обучение, ознакомленные с техническим описанием и правилами техники безопасности.

Инструктаж по технике безопасности должен быть документально оформлен.

В любое время конвейер должен быть достаточно освещен.

Запуск конвейера производить, только убедившись в его исправности.

Осмотр, устранение дефектов, смазку производить на неработающем конвейере. Работы по ремонту электрооборудования и электроснабжения разрешается начинать только после проверки исправности его заземления.

ЗАПРЕЩАЕТСЯ:- оставлять работающий конвейер без периодического надзора со стороны обслуживающего персонала;

- загружать материалы в неисправный конвейер;

- находиться под конвейером, незаполненным и загруженным материалом;

- вносить в конструкцию конвейера изменения;

- находиться длительное время вблизи конвейера без индивидуальных средств защиты;

- пользоваться неисправным инструментом и инструментом с грязными или мокрыми рукоятками;

- запускать конвейер без разрешения обслуживающего персонала;

- эксплуатация конвейера заполненного материалом, большей массы и объемом, чем он может выдержать;

- увеличивать максимальную массу загрузки;

- приваривать какие-либо детали к секциям, барабанам, роликам, роликоопорам, и другим частям конвейера;

- прикасаться к вращающимся и движущимся деталям конвейера;

- перевозить крупногабаритные изделия, людей и животных;

- смазывать и ремонтировать конвейер и его отдельные узлы, а также ремонтировать электрооборудование, находящееся под напряжением;

- подсыпать песок между лентой и приводным барабаном при пробуксовке ленты;

- работать при неисправных реле скорости, датчиках схода ленты в устройствах экстренной остановки конвейера, размещенных вдоль его става;

- работать при неисправных тормозах;

- включать и работать с неисправным электроснабжением, заземлением и электрооборудованием;

- работать со снятыми кожухами и ограждениями;

- эксплуатация с не вращающимися роликами и барабанами, с имеющимися дефектами на ленте, с отсутствующими или неработающими скребками для очистки ленты.

Монтаж произвести в соответствии с монтажным чертежом:- произвести подготовку фундамента;

- произвести сборку секций между собой;

- установить конвейер в опорном положении на фундамент и закрепить анкерами;

- произвести сборку ленты и отрегулировать натяжение ленты;

- проверить все болтовые соединения и шплинты;

- провести пробную работу конвейера без загрузки материалов;

- подтянуть при необходимости все болтовые соединения и шплинты;

- проверить состояние и крепление опор;

- провести пробную работу конвейера с загрузкой материалов;

- проверить все болтовые соединения и шплинты;

- проверить состояние и крепление опор;

- проверить состояние ленты и при необходимости регулировать натяжение ленты;

- проверить работу скребкового и плужкового очистителя ленты;

- при отсутствии замечаний и дефектов пустить конвейер в постоянную эксплуатацию.

Количество поступающего материала на ленту конвейера должно определяться исходя из оптимальных значений производительности и эффективности перемещаемого материала, а также физико-механических свойств материала (вид, гранулометрического состава, влажности) конкретно для каждого предприятия.

Надежность работы конвейера, его долговечность зависит от ухода и обслуживания перемещаемого материала.

Техническое обслуживание конвейера включает:- ежесменное техническое обслуживание:

- проверить состояние выработок, выявлять неисправности отдельных узлов конвейеров;

- проверить на отсутствие заштыбовки ленты (пересыпа с питателей);

- проверить состояние всех болтовых соединений;

- проверить уровень масла в мотор-редукторе;

- проверить работу скребкового и плужкового очистителя ленты;

- проверить внешним осмотром состояние роликов и произвести выбраковку не вращающихся роликов;

- произвести проверку положения ленты на верхних и нижних роликоопорах;

- проверить внешним осмотром состояние ленты и механического соединителя;

- проверить наличие смазки в подшипниковых узлах барабанов, мотор-редукторе, в узлах роликов и др.;

- проверить наличие смазки в трущихся и движущихся деталях плужкового очистителя ленты;

- проверить внешним осмотром состояние муфт и цепи привода;

- еженедельное техническое обслуживание:

- выполнять ежесменное техническое обслуживание;

- произвести чистку оборудования от пыли и остатков материала;

- произвести при необходимости подтяжку всех болтовых соединений;

- добавить при необходимости смазку в трущиеся части согласно табл.5;

- при необходимости добавить масло в мотор-редуктор;

- при необходимости регулировать подачу и выгрузку материала с ленты;

- при необходимости заменить очистители скребкового и плужкового очистителя ленты;

- при необходимости произвести замену дефектных роликов;

- произвести при необходимости регулировку положения ленты на верхних и нижних роликоопорах;

- произвести при необходимости ремонт ленты или по техническому состоянию замену ленты;

- произвести при необходимости замену смазки цепи привода с промывкой керосином и смазать новой смазкой;

- периодическое техническое обслуживание (каждые 200 часов):

- выполнять ежесменное техническое обслуживание;

- произвести полную замену смазки в трущихся деталях с промывкой керосином (снять и промыть детали в керосине) и заполнить новой смазкой;

- при необходимости регулировать натяжение ленты;

- заменить при необходимости ленту;

- при необходимости и по состоянию масла заменить масло в мотор-редуктор;

- проверить натяжку цепи привода при необходимости регулировать или заменить;

- текущий ремонт:

- выполнить работы периодического технического обслуживания;

- проверить состояние уплотнений и при необходимости заменить;

- проверить состояние подшипников и при необходимости заменить;

- проверить состояние пружины плужкового очистителя ленты и при необходимости заменить;

- проверить состояние муфт и цепи привода и при необходимости их заменить;

Конвейер необходимо хранить на открытой площадке и рекомендуется под навесом с зачехленным мотор-редуктором и обесточенным от электроснабжения.

Режим смазки, её марка, смазываемые точки указаны в табл.6

Таблица 6Наименование детали или узла Наименование смазочных материалов Кол-во точек смазки Способ нанесения смазочных материалов Примечание При температуре от -40 ОС до +50ОС Для длительного хранения Узлы вал: приводной, натяжной, отклоняющий нижний; подшипник в корпусе литиевый загуститель ЦИАТИМ-203 6 набивка через масленку от 10 до 55 грамм смазки Узел вал отклоняющий верхний ВНИИНП-242, или Литол-24 ЦИАТИМ-203 2 набивка через масленку от 10 до 55 грамм смазки Цепь приводная Смазка графитовая ЦИАТИМ-203 700 наружная смазка шприцеванием от 10 до 55 грамм смазки Мотор-редуктор - - - - см. эксплу-атационные документы - Сведения об утилизации

Все детали конвейера подлежат вторичному использованию и переработке.

Данное изделие после выхода полного срока службы подлежит утилизации как металлом.