Асфальтобетонные заводы (АБЗ)

Монтаж и модернизация АБЗ

Заводы производства ООО "ПО УфаДорМаш":

Вы можете приобрести асфальтобетонные заводы (АБЗ) в Москве, Уфе и в других городах России по отличным ценам. Мы предлагаем две основные модели: ДС-185-80, ДС-185-160.

|

|

|---|---|

| ДС 185-80 | ДС 185-160 |

Содержание

- Асфальтосмесительная установка ДС-185-80

- Асфальтосмесительная установка ДС-185-160

- Система управления АБЗ

- Система мониторинга и диспетчерского контроля АБЗ

- Услуги сервисной службы

- Сервис принцип 24 часа

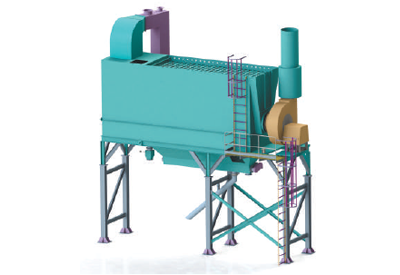

Асфальтосмесительные установки ДС-185-80, ДС-185-160.

Это АБЗ периодического действия, быстромонтируемые, модульной компоновки в стандартном автотранспортном габарите, стационарного типа.

Все расходные материалы АБЗ:

Броня, стойки, лопатки, литье смесителя, сита, лопатки сушильного барабана, конвейерные ленты, ролики и ролико-опоры, ковши, цепь горячего элеватора, звездочки, полумуфты, опорные и упорные ролики сушильного барабана, краны, битумные насосы имеют присоедини- тельные и посадочные размеры аналогичные установкам ДС-168, ДС-185. В установке реализована защита горячих бункеров естественным бронирование от износа.

Установка предназначена для приготовления составов и смесей, применяемых в дорожном и других видах строительства.

Асфальтосмесительная установка ДС-185-80

- Производительность при влажности 3% - 80 тонн/час;

- Агрегат готовой смеси – 50, 100 тонн, с измерением веса готового асфальта;

- Число бункеров питания – 4 шт.

- Сушильный барабан – 1,5 (диаметр) х 6,1 м. (длинна);

- Привода барабана – Фрикционные привода 2 х 5,5 кВт ;

- Топливо горелки - Жидкое топливо или природный газ;

- Системы пылеулавливания - Циклоны или рукавный фильтр Эффективность фильтра - 99,70%;

- Площадь фильтра - 180, 240 м² Вибрационный грохот - 2 уровня 4 сита;

- Горячие бункера - 4 отсека с датчиками уровня;

- Привод смесителя - Два синхронизированных мотор-редуктора по кВт;

- Объем смесителя - 1000 кг/замес;

- Разогрев битума и термального масла - Маслотермальный котел и жаровая труба;

- Напряжение - 380 В, 220 В.

Перейти в конфигуратор (ДС 185-80)

Грохот

- Тип - инерционный с вынесенным валом;

- Количество рассортированных фракций - 4 шт;

- Размеры фракций - до 0-5; 5-10; 10-20; 20-40 мм;

- Количество сеток - 4 шт;

- Статический момент , не менее- 1,5 кг*м; Площадь просеивания, не менее - 6,7 м²;

- Номинальная мощность электродвигателей, не менее - 5,5 кВт;

- Частота колебания грохота, не менее/не более - 16,5/17 Гц;

- Угол диссеминирования, не более - 12°;

- Эксплуатационная масса, не менее - 2100 кг.

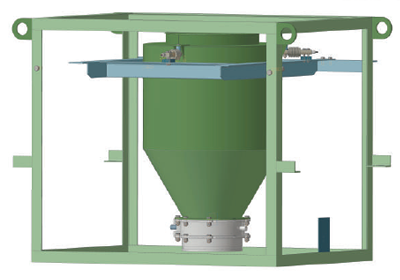

Бункер горячекаменных материалов

- Вместимость бункера для горячих материалов - 9,5 м3;

- Подшипники узла дозирования горячих каменных материалов, исполнение - самоустанавливающийся фланцевый подшипниковый узел: с литым чугунным корпусом и корпусным шариковым радиальным подшипником (с удлиненным внутренним кольцом и креплением на валу при помощи двух стопорных винтов);

- диаметр вала - 40 мм;

- длина - 130 мм;

- ширина - 51 мм;

- Высота - 130 мм;

- Типоразмер пневмоцилиндров затворов (диаметр х ход) - 100х160 мм.

Весовой дозатор каменных материалов

- Номинальная нагрузка - 1000 кг;

- Объем дозируемого материала - 769 230 см3;

- Типоразмер пневмоцилиндра затвора (диаметр х ход) - 100х160 мм;

- Способ взвешивания фракций - тензометрический c нарастаю- щим итогом;

- Установка доз фракций - дистанционная, бесступенчатая; Погрешность отвешиваемой дозы - ±3%;

Смеситель

- Тип - двухвальный лопастной;

- Тип привода - два цилиндрических 2-х ступенчатых мотор-ре- дуктора, крутящий момент на одном валу: 6000 Н*м. Затвор откидного типа;

- Мощность двигателей - 22 кВт х 2 шт;

- Номинальная масса одного замеса - 1000 кг;

- Объем одного замеса, не менее - 769 230 см3;

- Тип синхронизирующего устройства - цепной;

- Тип и параметр цепи синхронизатора - цепь приводная ролико- вая ПР 50,8 ГОСТ 13568-97;

- Производительность смесителя при 3% влажности - 80 тонн/час.

Дозатор битума

- Тип - объемный с электроподогревом, с тензометрическим взвешиванием:

- Предел дозирования - 90 л;

- Давление в системе ввода битума в смеситель - 0,29-0,5 (2,9-5) МПа (кгс/см²);

- Максимальный объем бака – 104 литра;

- Тип жидкости – битум нефтяной;

- Тип датчиков – тензодатчики веса балочные; Пределы дозирования мин/макс – 10/100 кг;

- Погрешность дозирования - ±0,5%;

- Масса – 180 кг.

Дозатор минерального порошка

- Тип - объемный с дисковым затвором с тензометрическим взвешиванием;

- Количество тензодатчиков – 3шт;

- Максимальная нагрузка - 150 кг;

- Число затворов - 1 шт;

- Емкость бункера, м3(кг) - 0,15 (200);

- Номинальное давление в пневмосистеме, МПа, (кгс/см2) - 0,6 (6).

Сушильный барабан

- Тип агрегата - барабанный, непрерывного действия с противоточной системой сушки, с предварительным отсевом негабаритного материала.

- Установленная мощность электродвигателей, не более - 11 кВт;

- Тип привода сушильного барабана – фрикционный привод;

- Частота вращения сушильного барабана - 0,18 (11) с-1 (об/мин);

- Минимальная рабочая тепловая мощность горелки, не менее - 5 МВт;

- Размеры сушильного барабана – 1,5 (диаметр) х 6,1 (длина) х угол наклона 3.

- Выгрузка материала в коробки разгрузочной при помощи цилиндрического

- элеватора.

Агрегат питания

- Объем бункеров инертных материалов – 38 (9,5 х 4) м3;

- Площадки для удобства обслуживания бункеров инертных материалов;

- Производительность ленточного питателя с 20 до 80 т/час;

- Оптимизирован процесс выгрузки инертных материалов благодаря измене- нию конструкции бункеров и продольному расположению питателей;

- Легко разборная конструкция питателей обеспечивает простоту обслуживания. Улучшенная надежность работы в следствии применения насадных мотор редукторов в приводной части питателей;

- Увеличенная точность предварительного дозирования каменных материалов благодаря установке частотных преобразователей тока на ленточных питателях.

Бункер готовой смеси

- Вместимость бункеров 100 тонн, с измерением веса готового асфальта: Первый бункер- 45 тонн;

- Второй бункер – 55 тонн;

- Размер под бункером: 7.3м×4м (ширина × высота);

- Бункер обшит теплоизоляционным слоем минеральной ватой 50мм. Электри- ческий подогрев затворов (8 кВт);

- Скип: тип с донной выгрузкой и самоочищающимся затвором. Вместимость скипового подъёмника – 1 тонна;

- Скорость перемещения скипа – 1,088 м/с.

Блок рукавных фильтров

- Тип пылеулавливающего устройства - сухой рукавный фильтр; Количество ступеней очистки - 2 шт;

- Фильтрующий блок:

- производительность - 15000-25000 м³/ч;

- 250 г/нм³;

- массовая концентрация пыли в очищаемом газе на выходе - 20 мг/нм³;

- давления продувочного воздуха - 0.5-1 (5-10) мПа (кгс/с²);

- температура очищенного газа - 80-180 ºC;

- Максимально допустимая температура газа - 220ºC; аэродинамическое сопротивление: продувкой воздухом от пневмомагистрали в автоматическом режиме;

- Установленная мощность:

- на привод шнеков рециклинга - 2х1.5-2.2 кВт;

Асфальтосмесительная установка ДС-185-160

- Производительность при влажности 3% - 160 тонн/час;

- Агрегат готовой смеси – 50, 100 тонн, с измерением веса готового асфальта;

- Число бункеров питания – 6 шт.

- Сушильный барабан – 2,2 (диаметр) х 9 м. (длинна);

- Привода барабана – Фрикционные привода 4 х 11 кВт;

- Топливо горелки - Жидкое топливо или природный газ;

- Системы пылеулавливания - Циклоны или рукавный фильтр;

- Эффективность фильтра - 99,70%;

- Площадь фильтра - 240 м²;

- Вибрационный грохот - 4 уровня 4 сита;

- Горячие бункера - 4 отсека с датчиками уровня;

- Привод смесителя - Два синхронизированных мотор-редуктора по 37 кВт;

- Объем смесителя - 2000 кг/замес;

- Разогрев битума и термального масла - Маслотермальный котел и ли жаровая труба Напряжение - 380 В, 220 В.

-min%20(1).JPG)

Перейти в конфигуратор (ДС 185-160)

Грохот

- Тип:5 дековый Разделение фракций: 5;

- Стандартные размеры сит 30*30, 19*19, 11*11, 6*6, 4*4 мм (другие размеры по запросу);

- Производительность: 180тонн\час;

- Мощность: 15 кВт;

- Площадь просеивания: 18м²;

- Увеличен срок службы механизма благодаря оригинальным пружинам снижающим передачу вибраций люльки грохота на конструкцию завода. Болтовые соединения, использующиеся в конструкции, исключают потерю прочности металла в местах воздействия сварки и обеспечивает высокую ремонтопригодность механизма. Благодаря конструкции так же исключен переброс материала.

Бункер горячекаменных материалов

- Количество отсеков: 5;

- Общая емкость: 26 м3;

- Во всех отсеках установлены датчики уровня материала, и все данные передаются на рабочий компьютер в кабину управления;

- Предусмотрена функция самобронирования стенок бункера. Каждый отсек оборудован технологическим люком для проверки и забора проб. Имеются течки для сброса излишков и негабарита.

- Затворы приводятся в действие пневмоцилиндрами двухстепенного регулирования с электромагнитными клапанами для обеспечения точности.

- Бункер ГКМ оснащен современной системой дозирования, представляющей из себя узел с пятью полукруглыми заслонками, вращающимися на подшипниковых узлах точно и быстро перекрывающими подающие секции

Весовой дозатор каменных материалов

- Объем:2000 кг;

- Тензодатчики: 4шт;

- Точность: ± 0.5%;

- Затвор дозатора приводится в действие пневмоцилиндрами с электромагнитными клапанами. Дозатор может работать полностью автоматически согласно установленному рецепту или в ручном режиме. Все эксплуатационные данные передаются на рабочий компьютер в кабину управления и отражаются в системе управления.

- На дозаторе КМ применены непроницаемые полукруглые затворы, вращающиеся на подшипниковых узлах точно и быстро перекрывающие бункер дозатора.

Смеситель двухвальный

Дозатор битума

- Емкость: 225кг;

- Тензодатчики: 3 шт;

- Точность: ± 0.25%;

- Дозатор имеет теплоизоляцию с обогревом. Дозатор управляется пневмоцилиндром с электромагнитным клапаном, может работать полностью в автоматическом режиме согласно установленному рецепту или в ручном режиме. Все эксплуатационные данные передаются на рабочий компьютер в кабине управления и отражаются в системе управления.

- В системе управления предусмотрена функция предотвращения перелива битума. Тензодатчики балочного типа позволяют полностью исключить раскачивание дозатора и как следствие практически полностью избежать погрешности взвешивания.

Дозатор минерального порошка

- Емкость: 225 кг;

- Тензодатчик: 3;

- Точность: ± 0.2%;

- К дозатору идут шнек для подачи минерального порошка. Дозатор управляется пневмоцилиндром с электромагнитным клапаном, может работать полностью автоматически согласно установленному рецепту или в ручном режиме. Все эксплуатационные данные передаются на рабочий компьютер в кабине управления и отражаются в системе управления.

Бункер готовой смеси

- Вместимость бункеров 100, с измерением веса готового асфальта: Первый бункер- 45 тонн;

- Второй бункер – 55 тонн;

- Размер под бункером: 7.3м×4м (ширина × высота);

- Бункер обшит теплоизоляционным слоем минеральной ватой 50 мм . Электрический подогрев затворов (8 кВт);

- Скип: тип с донной выгрузкой и самоочищающимся затвором. Вместимость скипового подъёмника – 2 тонны;

- Скорость перемещения скипа – 1,088 м/с.

Сушильный барабан

- Диаметр: 2,2 м;

- Длина: 8,6 м;

- Уклон: 4°;

- Мощность привода: 4×11 кВт;

- Производительность: 200 т\ч (при влажности материала 3%) Сушильный барабан приводится в движение посредством фрикционной передачи от 4 приводных колес. С плавным пуском и остановкой, Барабан покрыт минеральной ватой 50 мм и оцинкованной обшивкой. С обеих сторон упорного бандажа барабана установлены два упорных ролика для предотвращения осевого смещения барабана.

Агрегат питания

- Емкость каждого бункера: 57 (9,5 х 6) м3;

- Размер бункера: 2,5 м×3,1 м (длина, ширина);

- Высота загрузки: 2.8 м;

- На всех бункерах установлена сетка против негабаритных материалов. С одной стороны установлена съемная платформа для удобного обслуживания. Разгрузочный лоток каждого бункера является регулируемым.

Блок рукавных фильтров

- Количество ступеней очистки: 2шт;

- Фильтрующий блок Производительность: 16000-65000 м³/ч;

- Площадь поверхности фильтрации: 245м²;

- Способ регенерации по секционное, с принудительной продувкой воздухом от пневмомагистрали в автоматическом режиме;

- Установленная мощность: 11,5кВт.

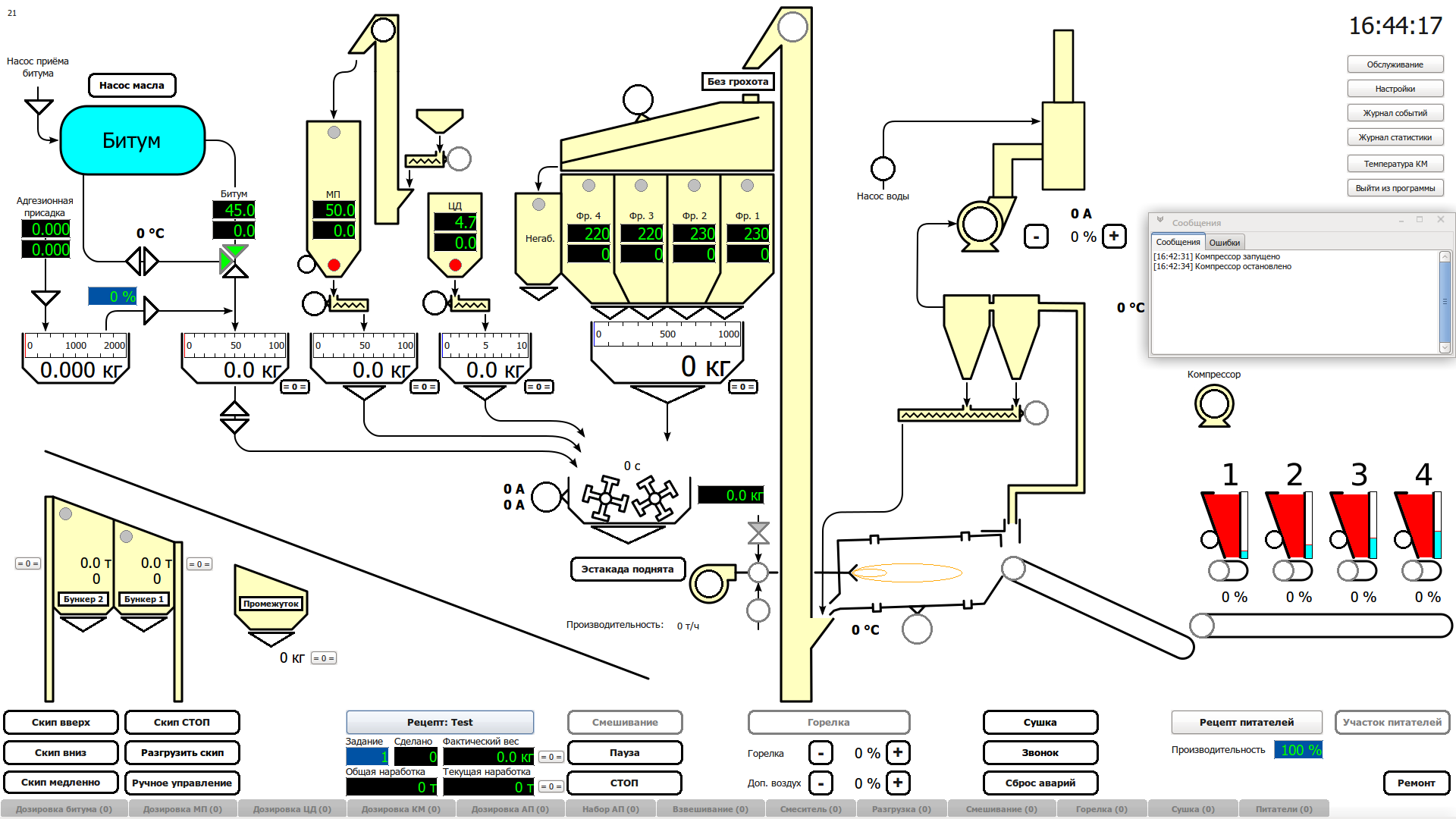

Система управления АБЗ

Управление всей установкой централизовано и осуществляется с пульта управления, размещенного в кабине оператора.

Обеспечена возможность удаленного контроля над работой автоматизированного рабочего места оператора. Интерфейс программы управления на русском языке и реализован на базе компьютера с операционной системой Linux.

Кабина управления:

Кабина контейнерного типа представляет с теплоизоляций и звукоизоляции. В кабине установлены промышленный компьютер с 2 жидкокристаллическими мониторами, офисный стол, кресло и кондиционер, для работы оператора в комфортных условиях. Система может работать полностью в автоматическом режиме согласно установленным рецептам производства, и также в ручном режиме при необходимости. Все эксплуатационные данные отражаются на дисплеях и сохраняются в системе.

В системе установлены модули звуковой сигнализации и самодиагностики при возникновении отказа. Предусмотрено: адаптивное дозирование битума и изменяемый порядок дозирования фракций каменных материалов. Ведение отчетности о производственном процессе помогающие технологу проследить за отклонениями потоков вырабатываемых продуктов Предусмотрено предупреждения оператора об отклонениях в производственном процессе (отсутствие продукта, отсутствие прироста веса на дозирующих весах и пр.)

Наиболее полный вывод информации о протекающем производственном процессе, для проведения анализа экономической и качественной эффективности производства; Сбор информации о наработке двигателей и механизмов (время наработки, количество пусков).

Услуги сервисной службы АБЗ

Завод УфаДорМаш успешно совмещает производственную деятельность с мощной сервисной поддержкой своих Заказчиков.

Благодаря широкому набору предоставляемых нами услуг

- от разработки продукции до оптимизации, обучения персонала и технического обслуживания - Вы достигаете следующего эффекта:

- увеличение срока службы,

Сервис принцип 24 часа

Наши обширные знания основаны на более чем двадцатилетнем опыте. На сегодняшний день сервисная служба завода обеспечивает гарантийное и послегарантийное обслуживание установленного нами оборудования.

Количество установленного нами на сегодняшний день оборудования намного превосходит аналогичные показатели других поставщиков.

Купить асфальтобетонный завод (АБЗ) в Москве, Санкт-Петербурге, Красноярске, Ростове-на-Дону, Екатеринбурге, Новосибирске, Нижнем Новгороде, Иркутске, Кемерово, Омске, Казани, Краснодаре, Уфе, РФ и странах СНГ выгодно в ПО "УфаДорМаш"!