-

Мар 27, 2024 Нижний Тагил – Отгрузка установки сушильного барабана

-

Фев 17, 2023 Весеннее предложение

-

Апр 29, 2020 Отгрузка агрегатов в Приморский край.

-

Апр 27, 2020 Отгрузка бункера горячих каменных материалов в Республику Адыгея

-

Апр 24, 2020 В Южно-Курильск отгружена битумная плавильня

-

Апр 24, 2020 ХМАО – Югра – Отгрузка установки сушильного барабана

-

Апр 20, 2020 Завершена модернизация ДС-158 в Пермском крае

-

Апр 17, 2020 Модернизация асфальто-смесительной установки ДС-117-2К в Приморском крае

-

Апр 15, 2020 Модернизация асфальто-смесительной установки ДС-158 в Республике Карелия

Описание процесса работы асфальтосмесительной установки ДС-185-80.

Установка асфальтосмесительная ДС-185-80 (производительностью 80 тонн/час) производства УфаДорМаш предназначена для приготовления асфальтобетонных смесей, применяемых в дорожном и других видах строительства.

АБЗ производства УфаДорМаш представляет собой модульную, быстросборную конструкцию, в стандартном железнодорожном контейнерном габарите.

Все основные быстроизнашиваемые узлы асфальтосмесительной установки производства УфаДорМаш взаимозаменяемы с узлами и агрегатами асфальтобетонных заводов ДС-158, ДС-185 производства ПАО «Кредмаш».

Принцип работы АБЗ (асфальтобетонный завод) производства УфаДорМаш ДС-185-80 (производительностью 80 тонн/час).

Фронтальный погрузчик загружает щебень разных фракций в бункера агрегата питания (УДМ-90.10.00.000) асфальтобетонного завода.

Из бункеров агрегата питания с помощью конвейерного питателя (ПЛ-20МР.00.00.000) с изменяемой скоростью подачи инертных материалов, подается необходимое количество материала на горизонтальный сборочный ленточный конвейер.

Ленточный конвейер доставляет материал в сушильный барабан (УСБ-80.21.00.000).

Попав в сушильный барабан, материал подвергается нагреву (просушке) с помощью горелки (ДС-185.23.06.710), подающей поток пламени вглубь сушильного барабана.

Сушильный барабан, устанавливаемый в АБЗ, имеет хорошую теплоизоляцию и уплотнения в своей конструкции, которые защищают его от теплопотерь.

Равномерность нагрева достигается благодаря вращению барабана и материала вместе с ним. Внутренние стенки сушильного барабана имеют специальные лопасти (сушильного барабана), задерживаясь на которых, материал вращается вместе с сушильным барабаном.

Температура материалов на выходе может регулироваться в диапазоне 160-200 градусов Цельсия.

Сушильный барабан (УСБ-80.21.00.000) устроен таким образом, что пламя из горелки напрямую не попадает на фракции каменных материалов, что очень важно для производства качественного асфальтобетона.

После окончания просушки материал из разгрузочной области, выгружается в элеватор горячих материалов (ДС-158.41.00.000), который поднимает их в верхнюю часть элеватора и подаёт их в виброгрохот.

.jpg)

Вибрационный грохот (УДМ-90.42.00.000) разделяет прогретые и просушенные каменные материалы на 4 фракции, которые затем попадают в бункер горячих материалов с 4 отсеками для их кратковременного хранения. Отсеки бункера укомплектованы датчиками уровня.

В случае, если какая-либо из секций бункера горячекаменных материалов (УДМ-90.47.01.000) переполняется (например, размер фракций 5 мм. не задействуется в производстве асфальта) то, происходит сброс излишек данной фракции.

Из отсеков бункера горячих материалов (УДМ-90.47.01.000) отсортированные фракции в заданных пропорциях дозируются в смеситель (УДМ-60М.1000.000).

Кроме каменных материалов в смеситель (УДМ-60М.1000.000) также подаются минеральные добавки (заполнители) и разогретый битум.

Минеральные добавки хранятся в специальном 30 тонном бункере, который так и называется агрегат минерального порошка (УДМ-90.50.00.000).

Загрузка минерального порошка в агрегат минерального порошка может производиться двумя способами. Либо с помощью насоса, которым, как правило, оснащён автомобиль с цистерной, осуществляющий доставку порошка на асфальтобетонный завод.

Либо, при наличии заранее заготовленного порошка, загрузка происходит шнековым конвейером в элеватор минерального порошка (УДМ-90.50.00.000), который поднимает их в силос. *дополнительная опция

Силос минерального порошка (С-40.00.000) оснащён датчиками заполнения, что позволяет контролировать уровень минерального порошка.

Подача минерального порошка в весовой дозатор (ВДМП-200-1.00.06.00.000) осуществляется шнековым конвейером. Минеральный порошок из весового дозатора в заданных пропорциях поступает в смеситель (УДМ-60М.1000.000) также для производства асфальтобетона в смеситель из дозатора битума (СБТ-100.00.000) подаётся разогретый битум.

Для точного дозирования битума устанавливается битумный дозатор (СБТ-100.00.000) модульного типа на балочных тензодатчиках.

Битум в битумной емкости (Б-30.00.000-7200) обязательно должен постоянно подогреваться, для этого цистерна оснащается системой нагрева.

Разогрев битума.

Для разогрева битума используется:

1. Битумные емкости (Б-30.00.000-7200) с жаровой трубой которые комплектуются как дизельными, так и газовыми горелками.

2. Разогрев термальным маслом.

Маслонагревательная станция (МНС400.00.000) нагревает термальное масло и циркуляционным насосом перегоняет его по змеевикам, расположенным внутри битумной емкости. Для нагревания масла используется как дизельный, так и газовые горелки.

Горелки, как правило, устанавливаются на битумную ёмкость с жаровой трубой (Б-30.00.000-7200).

О смесителе (УДМ-60М.1000.000) надо сказать, что он является двухвальным с синхронизированными валами. Броня смесителя, стойки, лопатки изготовлены из твердых сплавов, стойких к абразивному воздействию. Броня выполнена в виде легкосъёмных плит для облегчения ремонта и замены.

Наличие агрегата готовой смеси, будь то встроенный или отдельно стоящий, даёт возможность заранее заготовить определённый объём асфальтобетона, тем самым сократить время простоя автотранспорта под загрузкой.

Встроенный агрегат готовой смеси (УДМ-90.48.00.000) имеет ряд преимуществ и повышает эффективность работы АБЗ:

1. Исключается необходимость использования скипового подъёмника и его скиповой дороги для доставки асфальтобетонной смеси в отдельно агрегат готовой смеси.

2. Уменьшается количество автотранспорта, необходимое для транспортировки асфальтобетонной установки.

3. Встроенный Агрегат готовой смеси не занимает дополнительной площади на территории завода.

Что касается отдельно стоящего агрегата готовой смеси (УДМ-90.82.00.000) то его преимуществом перед встроенным агрегатом готовой смеси является его большая вместительность.

На этом процесс производства асфальтобетона заканчивается. Дополнительно стоит рассказать о системе пылеудаления и о системе управления асфальтобетонным заводом.

Система пылеулавливания.

В стандартной комплектации завод поставляется с циклонным фильтром первого уровня очистки (ДС-117-2К.20.03.000) (для очистки уходящих газов от крупных частиц пыли, крупнее 80 мкм) и с водяным фильтром второго уровня очистки.

По желанию заказчика возможна установка более эффективного, мешочного фильтра, также называемого рукавным.

Расскажем о принципе работы фильтра первого уровня очистки, циклонного действия, используемого для очистки воздуха от крупных частиц пыли.

Принцип работы циклонного фильтра (ДС-117-2К.20.03.000) основан на использовании центробежной силы, которая отделяет крупные твёрдые частицы.

Продукты горения и пыль, поступая внутрь, подвергаются вращательному движению, твердые частицы прижимаются к внешнему контуру труб, после оседают и попадают в бункер циклонов, а очищенные продукты горения и пыль

Фильтром второго уровня очистки может являться либо водяной фильтр, либо мешочный или так называемый рукавный фильтр (УДМ.90.32.00.000).

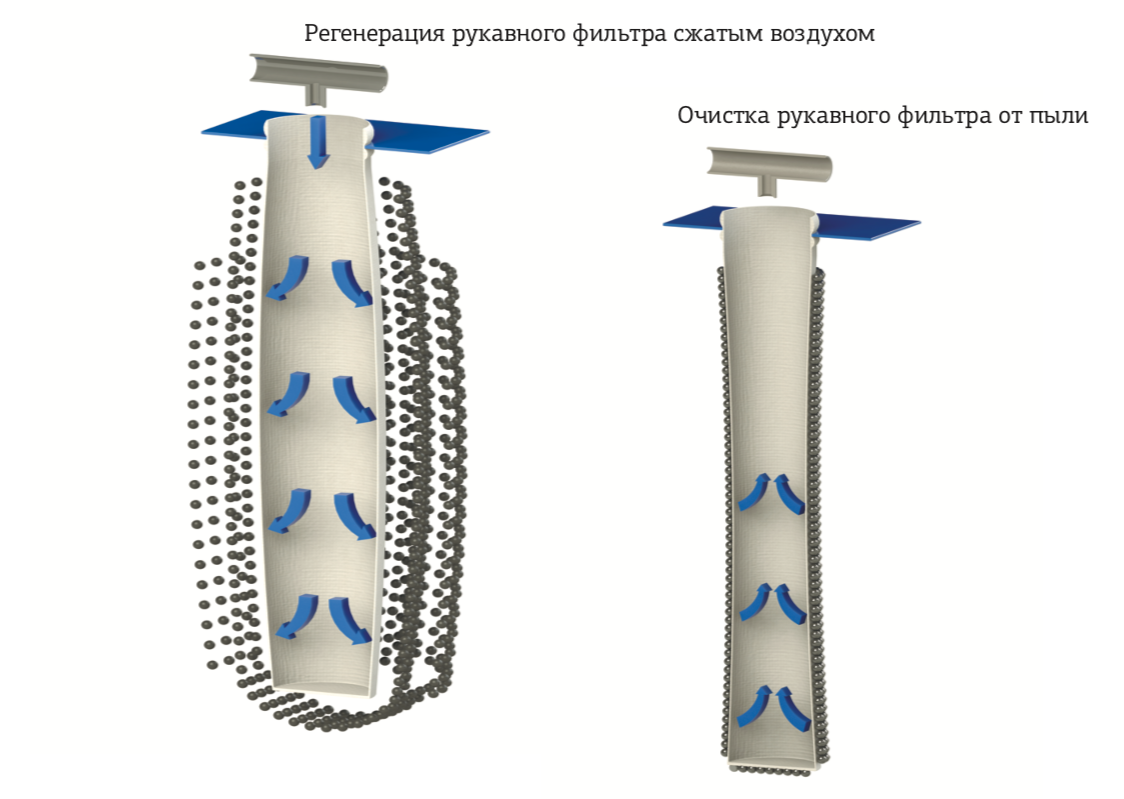

Принцип работы рукавного фильтра.

Рукавный фильтр (УДМ.90.32.00.000), состоящий из множества секций с фильтровальными рукавами, предназначен для отчистки продуктов горения и пыли сушильного барабана и смесительной башни.

Рукавный фильтр относится к пылеулавливающему оборудованию сухого типа, они имеют более высокую эффективность отчистки продуктов горения и пыли сушильного барабана.

Продукты горения и пыль по газоходам поступают в рукавный фильтр с накопительным бункером пыли и вытяжным вентилятором.

Очистка фильтровальных рукавов происходит по принципу обратной подачи воздуха. На рукав под давлением подаётся воздух в обратном направлении, тем самым, сбрасывая налипшую на него пыль.

Материал рукавов – NOMEX.

Собранная пыль, может быть задействована в производстве асфальтобетона в качестве дополнительного порошкового заполнителя. Для этого возможна опциональная установка системы хранения и подачи технологической пыли в смеситель.

Для хранения пыли используется нижняя часть рукавного фильтра, оборудованная шнеком подачи собственной пыли в весовой дозатор и шнеком на выгрузку в транспортное средство.

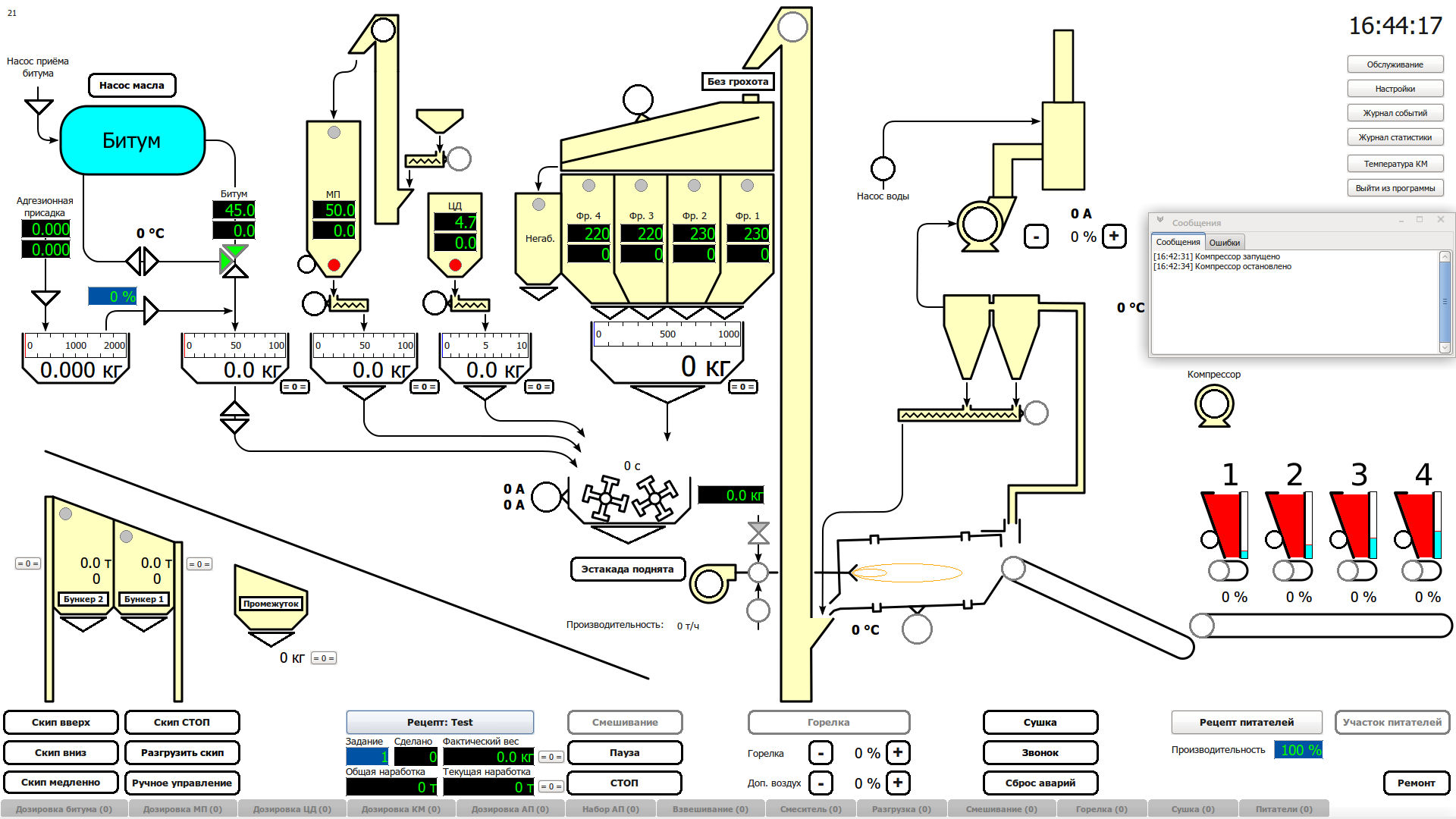

Система управления асфальтобетонным заводом.

Система может работать как в ручном режиме, так и в автоматическом. На мониторе оператора АБЗ в режиме настоящего времени на схеме отображаются все процессы производства асфальта, происходящие в данный момент, а также выдаются сигналы предупреждения об ошибках и неполадках. Система управления заводом полностью русифицирована.

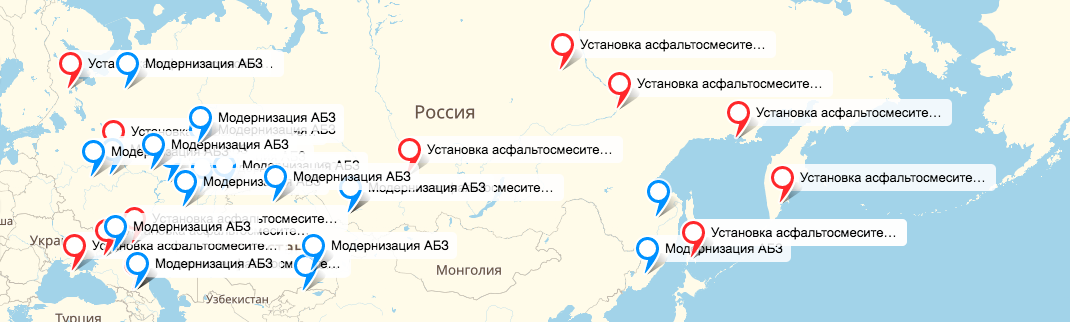

Специалисты УфаДорМаш модернизировали колоссальное количество АБЗ различных производителей.

Благодаря полученному опыту мы разработали наши асфальтосмесительные установки предельно надежными и экономичными.

Качество асфальтосмесительных установок ДС-185 производства УДМ достигается за счет использования высококачественного металлопроката, все установки производятся в Российской Федерации на мощностях завода "УфаДорМаш".

Электродвигатели, редукторы, пневматика и электрокомпоненты, поставляются на производство ведущими российскими и европейскими производителями.

Одним из главных преимуществ асфальтосмесительных установок производства УфаДорМаш является – цена. Низкий курс рубля позволяет нашим АБЗ легко конкурировать с моделями иностранного производства.